Os Ensaios Não Destrutivos (END/NDT - nondestructive testing) são métodos técnicos de vasta aplicabilidade na fase da construção e também da vida útil do processo produtivo, que permitem avaliar a integridade, qualidade e propriedades dos materiais e componentes metálicos, na metalomecânica, metalurgia e noutros processos industriais.

Na indústria, os END têm várias funções:

Desta forma, com base em princípios físicos, sem causar danos ou alterações nas propriedades dos materiais, pode-se testar totalmente num lote a qualidade dos produtos e componentes metálicos, traduzindo-se num indicador para a sua utilização com segurança, fiabilidade e durabilidade, minimizando os seus impactos por:

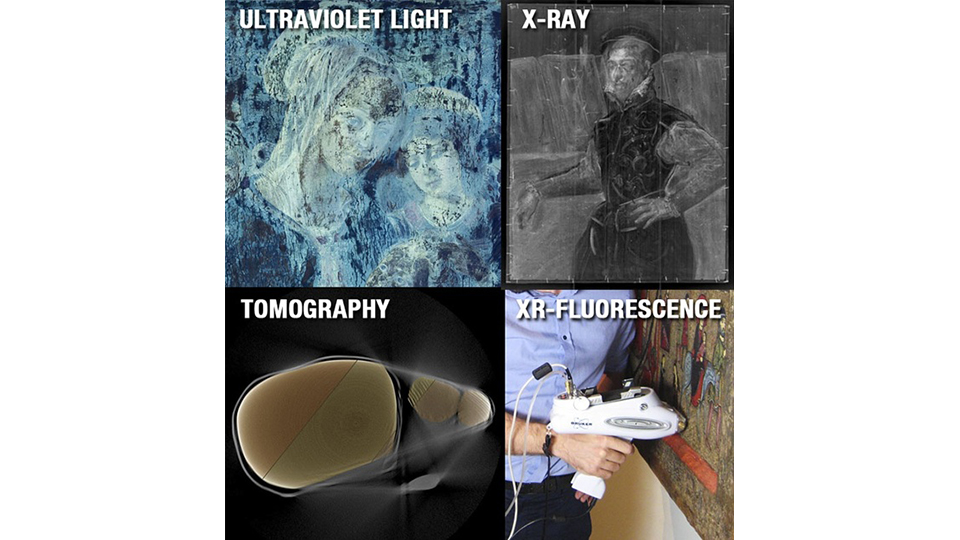

Existem diversos métodos de END, cada um com suas particularidades e aplicações:

A calibração dos equipamentos faz-se através da utilização de padrões de calibração para os diferentes END, que têm finalidades distintas: uns destinam-se à calibração de sondas, outros à verificação do desempenho de consumíveis.

A legislação portuguesa que aborda a proteção dos trabalhadores contra os riscos da exposição a agentes físicos, incluindo radiações em ensaios não destrutivos, transpõe a diretiva europeia sobre proteção radiológica. Estes decretos-lei estabelecem medidas para a avaliação e controlo dos riscos, a otimização da proteção e a vigilância da saúde dos trabalhadores, principalmente:

A certificação de técnicos de Ensaios Não Destrutivos é realizada de acordo com a Norma “EN ISO 9712:2022 Non-destructive testing – Qualification and certification of NDT personnel”, que estabelece os requisitos para a qualificação e certificação de pessoal em END. Várias entidades têm um papel importante na certificação e no reconhecimento de ações de formação para técnicos de END.

Para estes técnicos, a formação em ensaios não destrutivos considera três níveis de certificação, cada qual com um número mínimo de horas de formação. As competências para cada nível estão indicadas no quadro seguinte:

| Nível | Competências |

|---|---|

| 1 | Executar o ensaio. |

| 2 | Executar o ensaio e interpretar os resultados. |

| 3 | Executar o ensaio, interpretar os resultados e elaborar procedimentos de inspeção. |

Por outro lado, é relevante, para empresas que prestam serviços de END, a adoção de normas de gestão da qualidade, como a ISO 9001, uma vez que também constituem um garante da qualidade dos processos e da conformidade com os requisitos internacionais.

Se os END’s são cruciais para garantir a integridade de componentes e estruturas sem danificá-los, é necessária a aplicação de medidas preventivas e de rigorosos protocolos de segurança, a partir da análise de risco detalhada, antes de iniciar qualquer trabalho. Para proteção dos trabalhadores e do ambiente, atender aos riscos inerentes provenientes dos materiais, equipamentos e processos não é menos importante, mas necessário.

Riscos Comuns e Medidas de Prevenção

Os riscos mais comuns para a segurança em END’s, na metalurgia e metalomecânica, estão relacionados com os métodos e equipamentos utilizados, daí a importância da forma como são mitigados:

Equipamentos de Proteção Coletiva (EPC’s)

Prover a utilização de equipamentos adequados em função dos riscos avaliados, isto é, dispositivos ou sistemas instalados em ambientes de trabalho para proteger trabalhadores e/ou outras pessoas que possam ser afetadas, ou a delimitação da área de trabalho específica contra riscos, visando a prevenção de acidentes e doenças ocupacionais. São exemplos de EPC’s:

I. Sinalização de segurança: Barreiras, fitas sinalizadoras (fitas de duas cores) e outros dispositivos que alertam sobre perigos e indicam medidas de segurança sobre como agir.

II. Guarda-corpos e corrimãos: Dispositivos que protegem contra quedas em altura, de áreas elevadas e em escadas.

III. Redes de proteção: Redes sólidas com capacidade de resistir ao choque, para evitar quedas e proteger contra objetos.

IV. Sistemas de ventilação: Essenciais para remover poluentes e garantir a qualidade do ar em ambientes de trabalho.

V. Extintores de incêndio e hidrantes: Dispositivos para combate a incêndios, protegendo pessoas e bens.

VI. Chuveiros e lava-olhos de emergência: Essenciais como primeira resposta ao contacto com substâncias irritantes em áreas com risco de contacto com produtos químicos.

VII. Sistemas de manipulação e de extração de substâncias/produtos químicos voláteis: Facultam a dissipação em processos que geram substâncias perigosas, protegendo o trabalhador e o ambiente.

VIII. Proteção de partes móveis de máquinas: Protegem e evitam contactos ocasionais com equipamentos industriais rotativos, móveis, etc.

Equipamentos de Proteção Individual (EPIs)

Utilização de equipamentos adequados em função dos riscos avaliados, por exemplo, calçado de segurança, cintos de segurança, óculos e luvas de proteção, etc.

Principais Riscos e Medidas de Segurança em função de alguns Tipos de END’s

Cada técnica de END possui riscos específicos que exigem medidas de segurança adequadas:

I. Riscos: Exposição a produtos químicos, sejam penetrantes, removedores ou reveladores, que podem causar irritação na pele, nos olhos e no trato respiratório. Alguns solventes, por exemplo, podem ser inflamáveis.

II. Medidas de Segurança:

i. Ventilação adequada: Utilizar em áreas bem ventiladas para dispersar vapores químicos.

ii. Equipamento de Proteção Individual (EPI’s): Luvas com resistência adequada a produtos químicos, proteção visual como óculos e/ou viseiras, dispositivos de proteção respiratória e vestuário de proteção para o corpo.

iii. Armazenamento e eliminação: Manter os produtos químicos contentorizados em recipientes fechados, rotulados e em locais apropriados, seguindo as normas de transporte, manipulação e eliminação.

Nota: As Fichas de Dados de Segurança (FDS) são um precioso meio de conhecer as FDS de todos os produtos utilizados, para entender os riscos e as primeiras ações em caso de acidentes.

I. Riscos: Exposição a campos magnéticos (geralmente de baixo risco para a saúde), irritação da pele ou dos olhos devido ao pó das partículas magnéticas (especialmente as secas) ou de líquidos (partículas em suspensão).

Exposição elétrica por contacto com corrente elétrica.

II. Medidas de Segurança:

i.Equipamentos de Proteção Individual (EPI’s): Luvas adequadas; proteção visual como óculos e/ou viseiras; dispositivos de proteção respiratória, em particular para partículas secas em ambientes com pouca ventilação; e vestuário de proteção para o corpo.

ii. Proteção contra risco elétrico: Garantir as boas condições dos equipamentos, ligação correta à terra e qualidade das ligações.

iii. Ventilação adequada: Utilizar em áreas bem ventiladas para dispersar o pó das partículas.

I. Riscos: Sendo considerado um dos métodos mais seguros, o principal risco é a exposição a contacto elétrico e a choque elétrico.

II. Medidas de Segurança:

i. Proteção contra risco elétrico, garantindo as boas condições dos equipamentos, ligação correta à terra e qualidade das ligações.

ii. Formação e experiência profissional: Operadores qualificados e treinados no uso correto do equipamento.

I. Riscos: Considerados de baixo risco, os riscos são similares aos de ultrassons; o principal risco é a exposição a contacto elétrico e a choque elétrico.

II. Medidas de Segurança:

i. Proteção contra risco elétrico, garantindo as boas condições dos equipamentos, ligação correta à terra e qualidade das ligações.

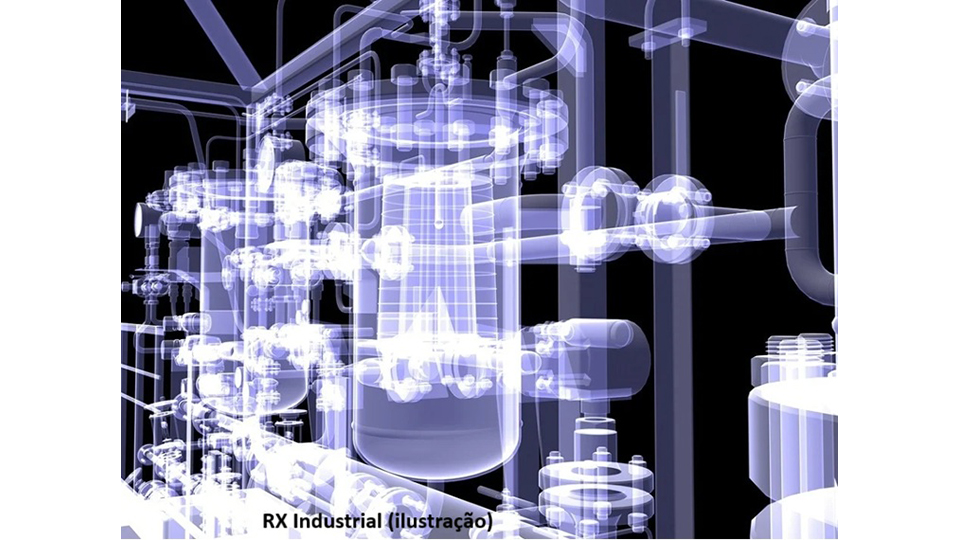

Com a radiografia industrial, obtém-se uma imagem visível do material, para obter registos e daí estudar e avaliar as descontinuidades no material.

O equipamento para inspeção radiográfica é constituído por uma fonte de radiação (raios X ou raios gama), como um gerador portátil ou fixo, um recetor da radiação para captar a imagem — que pode ser um filme radiográfico, um sistema de radiografia computorizada (CR) ou um detetor de raios X digital (DR – detetor digital) — e outros componentes, como cabines de inspeção e software de análise.

A importância do controlo preventivo na atividade resulta do facto de as radiações parecerem inofensivas, porque, sendo inodoras e não se sentindo, podem afetar o organismo e produzir danos para a saúde irreversíveis e até fatais, como, por exemplo, tumores, alterações genéticas e outras.

Daí que seja condição de requisito para a segurança radiológica a aplicação do controlo, conforme os normativos referidos no Regime Jurídico da Proteção Radiológica, definido pelo Decreto-Lei n.º 108/2018 e legislação complementar dos requisitos de proteção radiológica, aos indivíduos que, direta ou indiretamente, estejam envolvidos nas atividades, desde a posse e utilização dos equipamentos, armazenamento e transporte, até aos locais de operação.

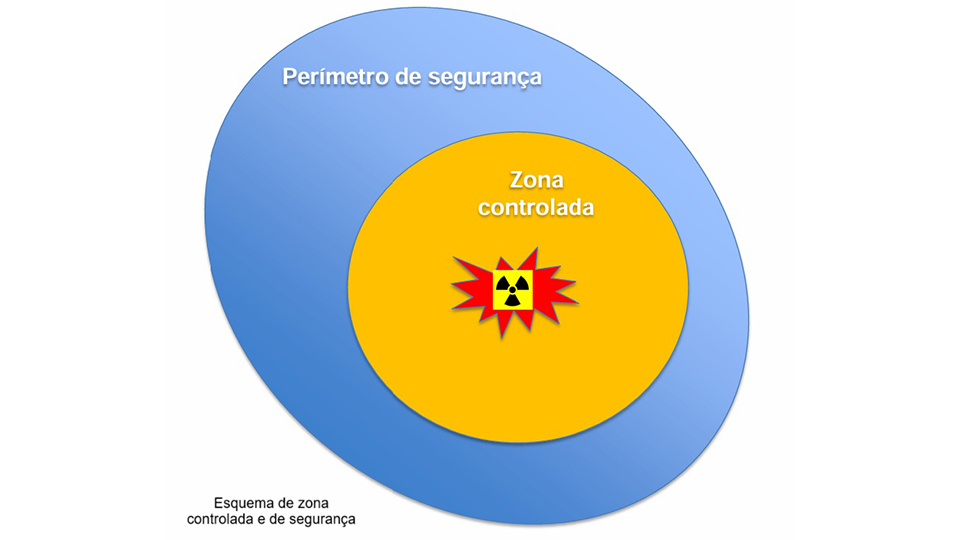

A distância de segurança em radiografia de ensaios não destrutivos é um fator crítico de proteção radiológica, e o seu cálculo é complexo e depende de vários elementos. Não existe uma única distância fixa, pois esta é determinada por uma fórmula que leva em conta os seguintes fatores:

i. Atividade da fonte: Fontes com maior atividade emitem mais radiação, logo exigem uma distância de segurança maior, daí a necessidade de estabelecer uma área de segurança controlada.

ii. Tempo de exposição: Quanto mais tempo a fonte estiver ativa, maior a dose de radiação que uma pessoa pode receber. O tempo de exposição é um fator crucial na gestão da dose total.

iii. Taxa de dose: É a quantidade de radiação por unidade de tempo, medida em microsieverts por hora (µSv/h). A taxa de dose diminui significativamente com o aumento da distância, seguindo a Lei do Inverso do Quadrado, segundo a qual a intensidade da radiação é inversamente proporcional ao quadrado da distância da fonte. Isso significa que, se duplicar a distância, a taxa de dose cai para um quarto do valor original.

iv. Barreira de proteção: A presença de materiais isolantes (como chumbo ou betão) entre a fonte de radiação e o indivíduo reduz a quantidade de radiação a que está exposto. A espessura e o tipo de material de isolamento são atributos essenciais para calcular a distância segura.

O cálculo da distância de segurança visa garantir que a taxa de dose de radiação, no limite da área controlada (onde a exposição é permitida a trabalhadores ocupacionalmente expostos) e da área supervisionada (onde a exposição do público deve ser controlada), se situe dentro dos limites estabelecidos por lei, podendo obter-se pela seguinte fórmula:

I_1 * d_1^2 = I_2 * d_2^2

Onde:

Cabe ao técnico de radiografia industrial, determinar o perímetro de segurança, que deve ser sinalizado com barreiras e avisos de radiação.

O objetivo final é sempre seguir o princípio ALARA (As Low As Reasonably Achievable), para que a dose de radiação seja tão baixa quanto for razoavelmente possível, minimizando o tempo de exposição e maximizando a distância e o uso de barreiras de isolamento.

I. Riscos

i. Os riscos estão principalmente ligados à exposição à radiação ionizante.

ii. Outros riscos incluem a exposição à manipulação de equipamentos, materiais e substâncias perigosas, ao ambiente de trabalho.

iii. Interferência com outras atividades normais ou ocasionais no local.

Zona controlada e de segurança.

II. Medidas de segurança:

iv. Uso de EPI’s adequados para proteger da radiação, desde logo o vestuário ignífugo (NP EN 471).

v. Monitorização contínua e individual do nível de exposição: dosímetros termoluminescentes – TLD (passivos), dosímetros de leitura direta com alarme acústico (ativos) e equipamentos de monitorização radiológica pessoal e de área; notificação ao Responsável pela Proteção Radiológica e, se necessário, ao Perito Qualificado/Especialista em Proteção contra Radiações.

vi. Formação e certificação: Treino constante em segurança radiológica; não exceder as competências pessoais ou autoridade atribuídas pelo Programa de Proteção Radiológica; e obtenção de certificações das entidades competentes.

vii. Plano de Proteção Radiológica: Cumprimento rigoroso dos procedimentos de trabalho, consubstanciados em protocolos de segurança radiológica e regulamentação (posicionamento de filme, colimador RX e fonte).

viii. Ambiente de trabalho controlado: Utilização de ambientes com estrutura física adequada e controlo das áreas de trabalho. Estabelecimento de área de segurança de acesso restrito, balizada, sinalizada e vigiada.

ix. Verificação e controlo do equipamento a utilizar (carro, fonte, Geiger, indicador/sinalizador luminoso, balizadores, etc.).

x. Emergência: Implementação de um plano específico para garantir a segurança dos trabalhadores e do ambiente. No caso de acidente com radiação, deve analisar-se a situação, seguir as instruções de emergência que acompanham a máquina, isolar e sair da área de risco, reportar a situação pelo(s) contacto(s) de emergência e agir de acordo com o plano de emergência e com os recursos estabelecidos por este.

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa