A Trumpf Maschinen Austria GmbH alcançou renome mundial com as suas tecnologias inovadoras para o processamento de chapa metálica. Nos últimos anos, a empresa registou um crescimento significativo na procura de quinadoras e ampliou o seu portefólio de máquinas neste segmento. Este crescimento levou à aquisição de um sistema de soldadura de pórtico LaserHybrid, da Fronius, que dispensa o processo de pré-aquecimento, resultando numa poupança energética significativa.

Quinadora TruBend 5320. Foto: Fronius.

Este aumento na produção de quinadoras Trumpf exigiu a compra de estruturas de várias toneladas para as máquinas, o que resultou em tempos de produção mais longos, custos mais elevados e flexibilidade limitada na produção. A soldadura era efetuada manualmente nas instalações de um fornecedor externo, o que implicava um retrabalho moroso. Além disso, era necessário um pré-tratamento térmico dos componentes para evitar o endurecimento indesejado do aço após a soldadura manual.

“Durante o pré-aquecimento do material, o aço atinge até 800 °C num forno de recozimento. Neste processo, o material reage com o oxigénio do ar, oxida na superfície e forma ferrugem. Por esta razão, é necessário aplicar jato de areia nos componentes antes da pintura”, explica Thomas Reiter, chefe de produção da Trumpf. "Graças ao nosso novo sistema de soldadura de pórtico LaserHybrid, podemos dispensar o processo de pré-aquecimento, que é dispendioso e consome muita energia. Utilizamos o laser para aquecer o aço ao longo da costura a uma temperatura entre 150 e 180 °C, dependendo do material, o que reduz a taxa de arrefecimento após a soldadura. Desta forma, evitamos o endurecimento por têmpera, a fissuração a frio e a corrosão. Além disso, somos mais independentes e flexíveis, porque agora somos responsáveis pela produção”.

A ausência de tratamento térmico é económica e ecologicamente vantajosa. Graças à eliminação deste processo, a empresa consegue poupar o equivalente à procura de eletricidade de cerca de 270 agregados familiares, cada um com quatro habitantes, por ano, tendo em conta um consumo médio de 3.800 kWh por agregado familiar.

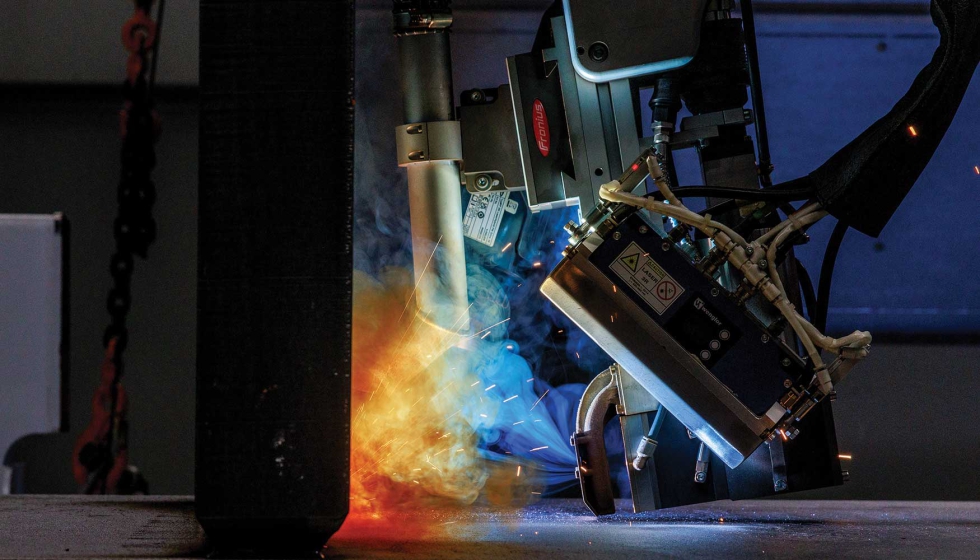

Sistema de soldadura de pórtico Fronius com duas cabeças de soldadura (LaserHybrid e MAG). Equipado com dois posicionadores para equipamentos paralelos à produção. Foto: Fronius.

O sistema LaserHybrid combina um feixe de laser direcionado para o cordão com a soldadura MAW numa zona de processo comum. Este feixe de laser altamente focado, que se caracteriza pela sua densidade de energia extremamente elevada, penetra até 10 mm de profundidade no aço durante a soldadura da estrutura. Em seguida, é utilizado o processo MAG, que preenche a raiz e assegura uma integração ótima dos flancos. O calor adicional dá ao material tempo para desgaseificar e, assim, reduz a tendência para a porosidade em comparação com a soldadura a laser pura. Dependendo da espessura da chapa, a Trumpf é capaz de soldar até 29 camadas de sobreposição usando MAG.

O LaserHybrid oferece à Trumpf vantagens decisivas em comparação com a soldadura MAG pura. “Em primeiro lugar, poupamos até quatro toneladas de fio de soldadura e tempo de trabalho valioso por ano, uma vez que podemos dispensar o processo demorado de chanfragem das arestas, especialmente quando se trata de chapas mais finas. Isto mantém as secções transversais das costuras pequenas e é necessário menos material de enchimento. Em segundo lugar, aumentamos a nossa produtividade graças às elevadas velocidades de soldadura, que são possíveis graças ao arco estável resultante da interação entre o LaserHybrid e o MAG. E, em terceiro lugar, a baixa entrada de calor reduz a deformação dos componentes”, explica Reiter.

Destaque ainda para um quarto ponto, relacionado com o material de enchimento: o LaserHybrid torna possível mover o cordão de soldadura mais para dentro. Isto permite chegar mais perto das peças laterais ao soldar cordões de soldadura e obter intervalos mais estreitos.

Passagem de raiz com o sistema LaserHybrid. Foto: Fronius.

Antes de a Trumpf se decidir pelo sistema de soldadura robotizada Fronius LaserHybrid, foram avaliados conceitos de vários fornecedores. O objetivo era encontrar a melhor e mais económica solução técnica. As opções de movimentar os componentes, que pesam até 18 toneladas e medem 4,5x3x2 m, durante a soldadura, ou colocá-los em mesas giratórias, foram rapidamente descartadas. O equipamento paralelo à produção, que era um dos requisitos da Trumpf desde o início, não teria sido possível com estas variantes.

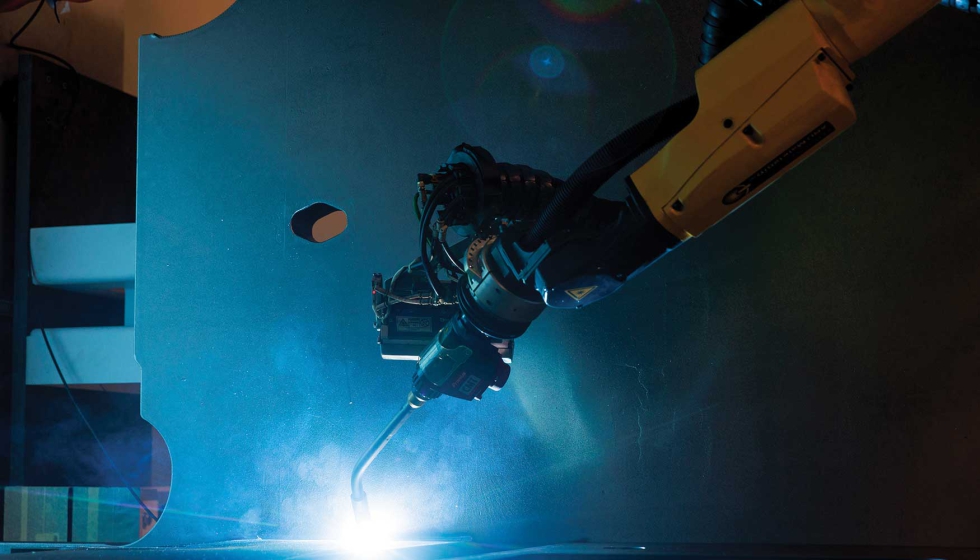

Por isso, foi escolhido um sistema de pórtico de estação dupla com um robô de soldadura LaserHybrid e um MAG, bem como dois grandes posicionadores para a alimentação horizontal de componentes. Desta forma, uma estrutura pode ser soldada enquanto a estrutura seguinte é fixada no posicionador.

“As rodas giratórias não seriam apenas prejudiciais para o equipamento paralelo à produção. Existe também o perigo de momentos de inclinação excessivos se os centros de gravidade dos nossos componentes, que pesam várias toneladas, se afastarem demasiado do eixo rotativo ou basculante. O risco de danos no sistema e de acidentes seria extremamente elevado”, explica Reiter. “Só poderíamos evitar estes problemas se utilizássemos grandes articulações, mas nesse caso teríamos um problema com a altura de trabalho. Devido ao grande tamanho de alguns dos componentes, precisaríamos de um poço de dois metros e meio de profundidade ou de uma altura de trabalho de pelo menos dois metros”.

No fim de contas, a variante proposta pela Fronius acabou por ser a escolhida. Vários fatores foram decisivos: um conceito de segurança adequado, a eliminação de uma estação de mudança de tocha através da utilização de dois robôs de soldadura, a condução suave do conjunto de cabos, a utilização do WireSense para o seguimento da costura e a boa acessibilidade do robô MAG fino na área do canto. Além disso, o equipamento paralelo à produção, possibilitado pelos dois posicionadores, garante uma produção eficiente. Outros pontos positivos foram a relação comercial de longa data e de confiança, a programação offline dos trabalhos de soldadura com o Pathfinder e a competência dos especialistas em engenharia de sistemas da Fronius.

Para evitar a troca da tocha e todos os problemas associados à troca do conjunto de cabos, os especialistas da Fronius optaram por um sistema de pórtico com dois robôs de soldadura. Cada um deles está equipado com uma cabeça de soldadura LaserHybrid e uma cabeça de soldadura MAG, e deslocam-se acima da altura da cabeça sobre um carril, de modo a nunca estarem em funcionamento ao mesmo tempo. Em primeiro lugar, o robô LaserHybrid efetua o passe de raiz. De seguida, o robô MAG de braço oco solda as zonas de difícil acesso e as camadas de enchimento e de modelação. “Graças ao seu braço oco, o robô MAG assegura uma orientação ótima das cablagens. Os conjuntos de cabos, que são guiados lateralmente, fazem muitas vezes curvas não intencionais, o que pode danificá-los ou, no pior dos casos, até cortá-los. Há também o risco de ficarem presos em componentes ou dispositivos, o que pode limitar a amplitude de movimento dos robots”, explica Reiter.

Soldadura MAG. Foto: Fronius.

A utilização de dois robôs de soldadura num carril coloca um desafio particular. A solução é que um robô permaneça numa posição estacionária enquanto o outro robô solda o componente. Para este efeito, foi criado um modelo de programa específico para cada robô, que contém todos os movimentos e percursos e serve de base para a programação das tarefas de soldadura específicas de cada componente.

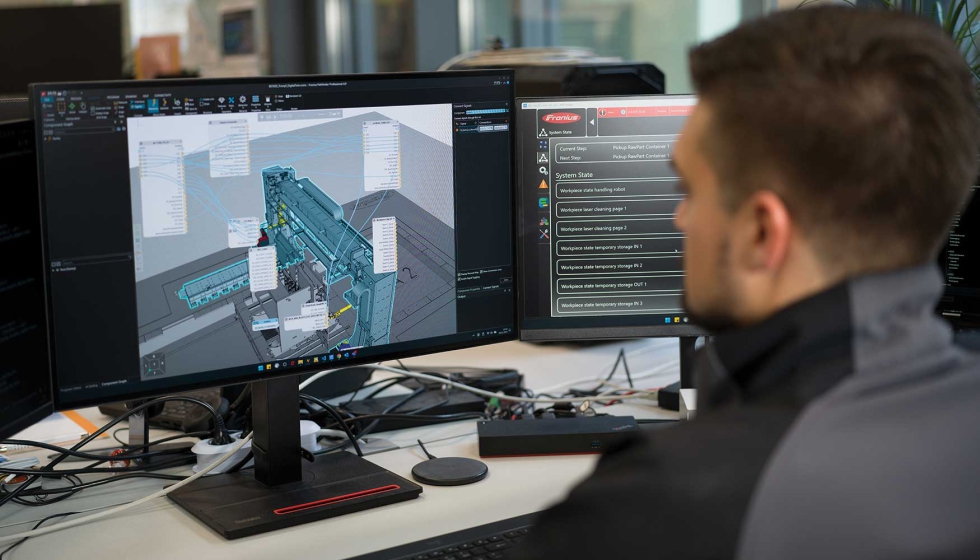

Durante a fase de conceção, as sequências de soldadura fornecidas pela Trumpf para os componentes aceites foram simuladas num 'gémeo digital' utilizando o Fronius Pathfinder e testadas quanto à sua viabilidade. Isto permitiu que os soldadores do cliente estivessem cientes antecipadamente de possíveis dificuldades de produção, como problemas de acessibilidade. Wolfgang Mitterhauser, engenheiro de software e especialista em simulação da Fronius, sublinhou o seguinte: “ampliei o pós-processador (parser) para que ele possa traduzir comandos especiais para o robô de soldadura MAG, como a utilização de sensores de rastreio de cordões WireSense. O analisador transfere os programas de soldadura criados a partir do 'gémeo digital' para o equipamento real. As atualizações incluem partes do programa que foram adaptadas com precisão ao sistema do cliente e que não estão incluídas na versão standard do Pathfinder”, explica Mitterhauser.

Graças a estas extensões, os operadores podem especificar exatamente que informações são transferidas do pós-processador e em que medida. “O resultado é um programa de soldadura que cumpre com precisão os requisitos do robô”, acrescenta Mitterhauser.

Um sensor de colisão pode ser criado no Pathfinder para que possíveis impactos da tocha sobre o componente possam ser reconhecidos logo no início. Se o sistema de monitorização virtual detetar uma potencial colisão, o software sinaliza-a imediatamente.

Mesmo que todos os componentes do sistema estejam quase perfeitamente integrados, existe o risco de desvios durante a soldadura por camadas, se não existirem sensores de seguimento do cordão. Isso pode levar a erros de união, como penetrações ou medições A insuficientes. O Fronius WireSense utiliza o elétrodo de soldadura como sensor para a deteção do cordão e dispensa os sistemas de medição óticos que poderiam dificultar o acesso da tocha aos componentes.

Agora, através de uma leitura exata por meio de um movimento de fio retrátil de alta frequência, as várias geometrias dos componentes podem ser registadas para determinar com precisão a posição das chapas individuais umas em relação às outras. O WireSense não requer tochas adicionais, calibração ou trabalho de manutenção. Com a ajuda deste inovador sistema de sensores, a Trumpf beneficia de cordões de soldadura sem falhas e de custos de produção reduzidos.

O controlo HMI-T21 RS, de fácil utilização, é a peça central do sistema de soldadura. Monitoriza e coordena todos os componentes periféricos, tais como o robô, o equipamento de soldadura, o posicionador e o sistema de limpeza da tocha. Graças às imagens 3D em tempo real, os soldadores da Trumpf podem seguir todos os movimentos do robô ao vivo no monitor. É possível escolher entre vistas pré-definidas ou personalizadas, que podem ser guardadas para garantir uma visualização ótima em todos os momentos.

Um componente chave do inovador HMI-T21 RS é o seu editor de programas. Este permite aos operadores definir cada sequência de programa, atribuí-la a uma estação de processamento e guardá-la como uma série de passos.

As mensagens de erro, aviso ou informação são apresentadas como texto simples na barra de estado. Se não houver mensagens, são apresentados todos os estados do sistema e a sequência do programa, com o utilizador com sessão iniciada na coluna da direita.

Mitterhauser continua: “a vista geral do estado mostra o estado de todos os sensores disponíveis. Se houver uma mensagem de erro, todos os sinais podem ser verificados com a ajuda da interface homem-máquina (HMI)”.

Colocação em funcionamento virtual com o software de programação e simulação offline Fronius Pathfinder. Na Trumpf, é utilizado para programar trabalhos de soldadura e realizar estudos de viabilidade. Foto: Fronius.

Devido às enormes dimensões do pórtico e do posicionador, não foi possível realizar a colocação em funcionamento e a montagem do sistema de soldadura nas instalações da Fronius, como habitualmente. Em vez disso, foi implementado um comissionamento virtual com o Pathfinder, que foi usado para criar um modelo virtual que incluía todos os sinais definidos no diagrama de circuito e cinemática realista. A réplica digital permitiu que os técnicos de software simulassem o funcionamento do sistema de forma realista.

O Pathfinder também foi muito útil durante a avaliação preliminar do cliente. Todas as sequências de movimento dos dois robôs de soldadura e dos posicionadores, que podem conter até dez componentes diferentes, puderam ser testadas de forma realista com a ajuda de óculos de realidade virtual.

Os funcionários responsáveis da Trumpf estiveram envolvidos durante toda a fase de design e contribuíram significativamente para o sucesso do projeto com as suas sugestões e feedback.

A montagem do sistema de soldadura LaserHybrid no local revelou-se particularmente complicada. As enormes dimensões do pórtico e do posicionador, que pode rodar até 90°, representaram um desafio logístico considerável. Todos os componentes tinham de estar no sítio certo à hora certa para evitar atrasos desnecessários. A entrega noturna dos dois posicionadores, que tiveram de ser transportados em autoestradas fechadas devido ao seu tamanho durante parte do troço, foi particularmente complicada.

Os especialistas em engenharia mecânica da Trumpf utilizam o software para mais do que apenas programar e simular novos 'trabalhos' de soldadura. Eles também testam virtualmente a soldabilidade de novos componentes: quão adequada é a geometria do componente para a soldadura automatizada, a acessibilidade do componente é satisfatória, existe o risco de colisão, as peças têm de ser soldadas manualmente ou até mesmo o design tem de ser alterado? Estes extensos testes de viabilidade e simulações de processos poupam agora à Trumpf até três semanas de tempo de programação.

Thomas Reiter está satisfeito: "atualmente, produzimos quase 1.500 dobradoras por ano. Graças ao nosso novo sistema de soldadura robotizada, não só conseguimos aumentar a nossa rentabilidade, como também nos tornámos muito mais flexíveis em termos de prazos de entrega, uma vez que já não estamos dependentes da compra de componentes de estruturas. Também temos mais opções em termos de capacidade de produção”.

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa