Recipientes de gases sob pressão

Os gases industriais, no estado comprimido, sendo indispensáveis para a indústria moderna, são substâncias extremamente versáteis. Daí a importância do conhecimento das suas potenciais fontes de risco, pois podem também introduzir novos riscos nos locais de trabalho, seja por manipulação ou por simples armazenamento.

Os gases comprimidos podem apresentar-se como gases liquefeitos (podem tornar-se líquidos, sob pressão à temperatura ambiente), não-liquefeitos (permanecem no estado gasoso mesmo sob altas pressões e em temperaturas ambientes) e gases em solução (dissolvidos num solvente líquido).

Por si só, os gases, devido às suas propriedades, representam perigos como a inflamabilidade, toxicidade e o efeito corrosivo, razão pela qual o seu armazenamento deve ser feito em condições específicas e com o maior cuidado.

Uma vez que o contexto deste artigo se direciona para a utilização de gases em processos de soldadura, corte e moldagem de metais, o transporte e armazenamento de gases através de garrafas e botijas é uma forma adequada para consumos reduzidos. Assim, conforme o tipo de gás e as condições específicas, para prevenir incêndios, explosões ou fugas de material, é fundamental ter em consideração o Regulamento Técnico do Gás (Decreto-Lei n.º 97/2017), que estabelece as regras para a instalação, construção, exploração e manutenção de instalações de gás, incluindo as garrafas de gases industriais. Este regulamento abrange todas as instalações, desde as domésticas às industriais, incluindo o armazenamento e transporte de gases.

Como característica construtiva de uma garrafa de gás, salientam-se o tipo de material das paredes — aço ou alumínio de alta resistência (EU 120-83) — ou compósitos constituintes, testados para as aplicações específicas previstas, assim como o formato, a capacidade e a válvula compatível com reguladores. Quanto à forma, podem considerar-se as seguintes partes:

a) Corpo – parte cilíndrica principal da garrafa de gás, que suporta as altas pressões;

b) Ombro – parte curva onde o corpo encontra o pescoço do cilindro. Esta zona contém frequentemente marcações e etiquetas importantes;

c) Pescoço ou gargalo – secção mais estreita na parte superior do cilindro, que conduz à válvula;

d) Válvula – instalada no gargalo, a válvula controla a libertação de gás da garrafa. É essencial para regular o caudal e garantir a segurança.

Como características técnicas, referem-se a capacidade, medida em termos de volume de gás ou água; o peso, do qual depende a facilidade de manuseamento; e a pressão de trabalho, em bar, fator que condiciona não só a quantidade de gás a armazenar, mas também a necessidade de manter as válvulas fechadas quando vazias, a posição vertical e a forma de organização, empilhamento e contentorização.

A inserção de cada gás no recipiente, dependente das suas características e propriedades, pode ser feita no estado líquido ou gasoso sob alta pressão.

A selagem de garrafas de gás industrial transmite confiança, pois assegura o controlo do enchimento, que a válvula da garrafa está fechada e que o redutor de gás está ligado e fixo à mangueira, para evitar fugas. Aplicar uma solução de sabão é, por exemplo, uma metodologia fácil e rápida para deteção de fugas.

A Portaria n.º 62-A/93, de 15 de janeiro, e seus anexos tratam da regulamentação das prescrições específicas para cada categoria de recipientes, na linha do que estabelece a Diretiva n.º 84/527/CEE sobre as garrafas de gás soldadas de aço não ligado. Isto é, constituídas por várias peças compatíveis entre si, de espessura efetiva inferior ou igual a 5 mm, suscetíveis de ser enchidas várias vezes e podendo ser transportadas, com uma capacidade compreendida entre 0,5 l e 150 l, inclusive, destinadas a conter gases comprimidos, liquefeitos ou dissolvidos, com exceção dos gases liquefeitos fortemente refrigerados, como o do acetileno, cuja pressão de projeto Ph (pressão hidráulica) não deve exceder 6000 kPa (60 bar).

Essa portaria estabelece também as regras de marcação CE para garrafas, incluindo aquelas que possuem a marca CE 'Garrafas de tipo CEE', comercializadas na União Europeia (UE) e no Espaço Económico Europeu (EEE), significando que esta marcação indica que o produto foi avaliado e está conforme com os requisitos de segurança, saúde e proteção ambiental da UE para livre circulação no mercado interno.

Para acomodar maior quantidade de gás, rentabilizar e assegurar condições de uso e segurança, a liquefação é um processo comum, que se consegue por arrefecimento do gás, isto é, diminuindo a sua temperatura e aumentando a pressão em simultâneo — processo cujo propósito este artigo não tem por objeto detalhar, mas que deve ser realizado em contexto industrial controlado pelo produtor, de acordo com requisitos técnicos e legais.

O Regulamento para a Classificação, Embalagem, Rotulagem e Fichas de Dados de Segurança de Preparações Perigosas (Decreto-Lei nº 82/2003, de 23 de abril, versão consolidada) determina que só podem ser colocadas no mercado as preparações perigosas que estiverem classificadas, embaladas e rotulada.

Os produtos devem ser testados quanto aos seus efeitos na saúde e no ambiente, com base na produção anual ou, no caso de quantidades importadas, na base de uma tonelada.

A Ficha de Dados de Segurança (FDS), utilizada na UE, é um documento essencial do processo de registo para, ao longo da cadeia de abastecimento, utilização e eliminação de uma substância, pois faculta informações detalhadas sobre os perigos, riscos, medidas de prevenção e procedimentos de emergência, para uma gestão segura do risco associado ao manuseio de gases, devendo estar disponível em qualquer local onde estes estejam.

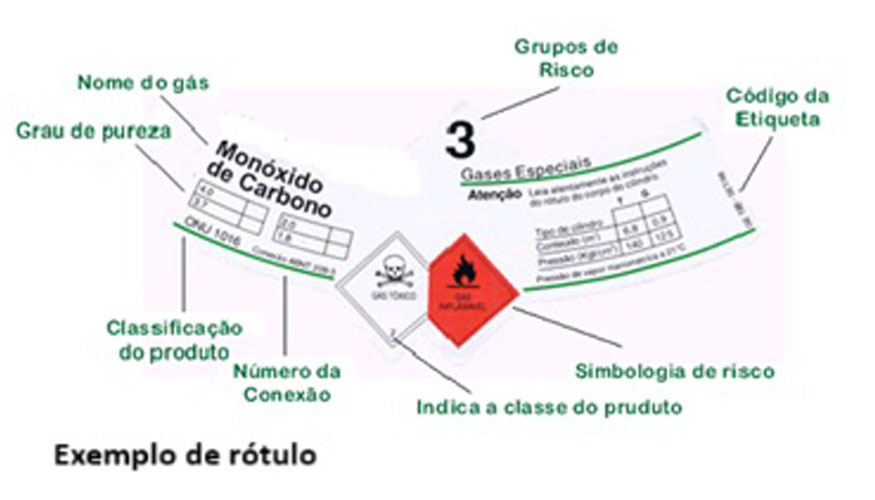

O rótulo de cada garrafa, em língua portuguesa, é igualmente importante e necessário, pois faculta de forma rápida e clara informações de segurança, como nome do produto, número de identificação do gás, propriedades físicas, símbolos de aviso e de perigo, informações de transporte e instruções de segurança.

Deve estar solidamente afixado numa ou mais faces da embalagem, de tal forma que as informações possam ser lidas na horizontal quando a embalagem estiver na sua posição normal, e que o símbolo de perigo e o respetivo fundo se distingam claramente.

De notar que, no caso das garrafas de gás, se estas estiverem rotuladas em conformidade com os requisitos específicos previstos no anexo VI da Portaria n.º 732-A/96, de 11 de dezembro, os requisitos de rotulagem consideram-se satisfeitos, assim como pode ser autorizada uma rotulagem conforme o Regulamento Nacional de Transporte de Mercadorias Perigosas, em vez de uma rotulagem conforme a regulamentação internacional para o transporte de mercadorias perigosas, se a preparação perigosa não sair do território nacional.

Para um reconhecimento claro e rápido e para a prevenção dos riscos de segurança e ambientais, a utilização de cores nas garrafas, para além do rótulo e outros documentos do gás, constitui uma ajuda primordial para identificar rapidamente e diferenciar um tipo de gás de outro, mesmo à distância.

A cada garrafa e/ou botija, consoante o gás, de acordo com a norma europeia EN 1089-3, deve ser atribuída uma cor específica, o que facilita a adoção de medidas técnicas de utilização e acondicionamento, evitando eventuais erros na identificação do produto no seu interior.

A cor dos corpos (parte inferior) das garrafas não é especificada na norma, exceto nos gases medicinais, que são de cor branca. Os seus produtores adotam algumas metodologias de pintura, como o cinzento ou a mesma cor do corpo para gases como o argão ou dióxido de carbono, o preto para oxigénio e azoto, ou o castanho avermelhado para o acetileno.

A norma foca-se na pintura do ombro da garrafa para assinalar o produto e o perigo associado, sendo a indicação precisa feita na etiqueta. A cor da ogiva (topo) indica, segundo características específicas, se o tipo de gás é tóxico, inerte, inflamável ou comburente:

| TIPO DE GÁS | TÓXICO E/OU CORROSIVO | INERTE | INFLAMÁVEL | COMBURENTE |

| COR | Amarelo | Verde | Vermelho | Azul |

Há ainda uma identificação específica para diferentes tipos de gases, o que traz benefícios para a identificação rápida, localização, manuseamento e movimentação de acordo com os riscos e a conformidade regulamentar, como exemplificado no quadro abaixo.

Utilização, manuseamento, armazenamento e transporte

Sem prejuízo das especificidades de cada procedimento operatório, relacionadas com as condições de aplicabilidade dos gases industriais e dos condicionalismos do local e envolventes, que devem ser sujeitas a avaliação de riscos e à adoção de medidas específicas de prevenção, pretende-se neste capítulo elencar algumas medidas que podem ser adotadas.

Apesar de ser uma solução flexível, económica e de fácil manuseamento, sobretudo em aplicações em pequena escala, as garrafas de gás apresentam especificidades relacionadas com perigos como explosões, incêndios e fugas, o que reclama uma utilização e armazenamento adequados, com ventilação e separação dos gases inflamáveis e comburentes.

Nesse sentido, a importância do registo de produção e referenciação do tipo de gás, cores, rótulos, informações de segurança, testes de pressão e validade, bem como a selagem ou outras informações adicionais, são aspetos de prevenção essenciais para garantir a segurança no uso, guarda, manuseamento e utilização de uma garrafa ou botija de gás.

Porque uma garrafa e/ou botija de gás comprimido contém uma grande quantidade de energia, que depende de cada produto e das suas características próprias, da atmosfera em que se encontra, do teor de oxigénio, da temperatura e da pressão circundante, pode ser causa de rotura, fragmentação, fugas, incêndio e explosão. Por exemplo, numa atmosfera que contenha um produto inflamável e oxigénio, a botija de gás deve ser mantida afastada de qualquer fonte de ignição, uma vez que, combinados, são suficientes para gerar a inflamação ou explosão da atmosfera, mormente se esta estiver concentrada num espaço fechado e/ou confinado.

É claro e de senso comum que as garrafas e botijas de gás são produtos perigosos, que exigem condições adequadas de armazenamento, daí a necessidade de medidas de segurança na interação dos utilizadores com este tipo de produto:

I. Utilização

Os principais perigos na utilização de gases comprimidos decorrem do facto de serem contentorizados sob pressão e de possuírem propriedades tóxicas e/ou inflamáveis.

Como medidas cautelares, deve garantir-se que sejam usados apenas com gases e em conformidade com as prescrições da FDS, e exclusivamente para a finalidade para a qual foram autorizados.

Em operações de soldadura com gases:

a) Assegurar operacionalidade das tochas por manutenção adequada;

b) Uso correto de mangueiras:

- Vermelhas + roscas esquerdas > combustíveis;

- Verdes/Azuis + roscas direitas > oxigénio;

a) Purgar mangueiras antes de utilizar (espaço livre);

b) Não abrir a válvula do cilindro sem antes identificar o gás que contém;

c) Utilizar válvulas antirretorno;

d) Mangueiras sem fissuras ou cortes e ligadas ao manorredutor e maçarico por intermédio de abraçadeiras adequadas;

e) Verificar se existe chave de fecho das garrafas e, se esta for amovível, verificar ainda se é compatível com o equipamento que se está a utilizar;

f) Existência de uma cor de mangueira para cada tipo de gás;

g) Desligar todo o equipamento no fim das operações.

Outros cuidados específicos:

a) No manuseio e uso de gases comprimidos são perigos normais os inerentes ao manuseio de objetos pesados, os relacionados com a pressão (ou seja, a quantidade de energia armazenada) e os das propriedades do gás (inflamabilidade, toxicidade, oxidante, asfixia e comburente);

b) No transporte de garrafas de gases sob pressão, em especial a garrafa de acetileno, dado que este gás é suscetível de desencadear reações químicas que podem levar à explosão das garrafas quando fortemente percutidas;

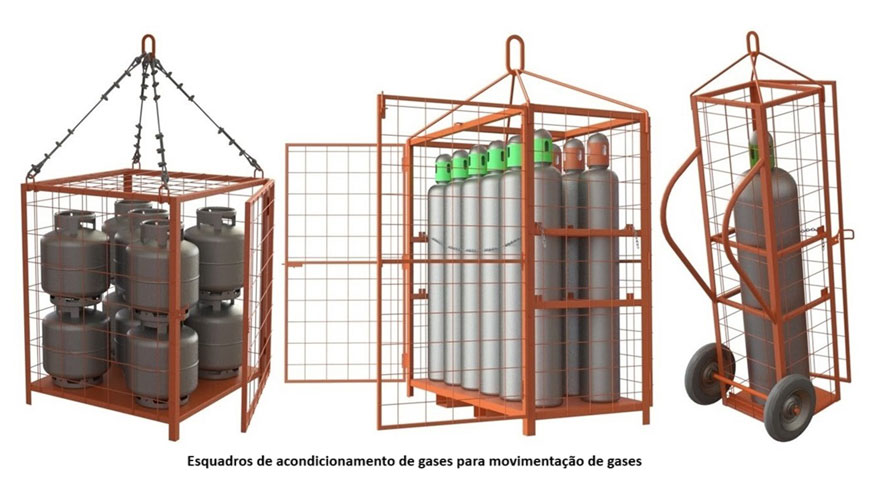

c) As garrafas devem ser movimentadas com recurso a carrinhos e estar presas por correias, braçadeiras ou correntes resistentes e de fácil manobra, de modo a permitir a sua rápida retirada em caso de incêndio;

d) Não se devem submeter as garrafas a choques nem expô-las a condições de temperatura elevada;

e) Assegurar que a cabeça de proteção das torneiras está colocada, retirando-a apenas quando necessário e nunca antes das garrafas se encontrarem devidamente estabilizadas;

f) Evitar a utilização de mangueiras muito compridas;

g) Evitar o retorno de chamas para mangueiras e depósitos;

h) Recomenda-se que, para todos os gases inflamáveis, a rosca do parafuso de conexão seja à esquerda, e para todos os outros gases, à direita. As mangueiras nunca devem ser trocadas;

i) As garrafas de gás devem manter-se a uma distância suficiente de qualquer trabalho que produza chamas, faíscas ou provoque aquecimento excessivo;

j) Não deve ser feita qualquer transferência de gás entre garrafas ou recipientes;

k) É boa norma colocar as garrafas vazias deitadas e afastadas das cheias, e durante o transporte, devem ser colocadas em local próprio para garrafas vazias.

Como principais equipamentos de proteção individual, o uso de luvas de proteção mecânica e térmica, calçado de segurança com biqueiras de aço e óculos de segurança são básicos, bem como outros que provenham da prevenção prevista na sequência da avaliação de riscos.

Em áreas classificadas (ATEX), deverão ser consideradas medidas adicionais, de acordo com a avaliação de risco, nomeadamente a implementação de cortinas de água para separação da zona de trabalhos e das adjacentes.

II. Armazenamento:

A zona de guarda de garrafas de gás deve ser de stock exclusivo de cheias, ficando as vazias noutro local até serem removidas. Assim, podemos considerar como principais regras, sem prejuízo de outras mais específicas, seja do local seja de cada material:

a) Parqueamento e guarda em áreas bem ventiladas e livres de materiais inflamáveis e outras zonas de risco, zonas de circulação de emergência e de pessoas, escadas e rampas;

b) Estarem identificadas e iluminadas, sendo que, no caso de iluminação artificial, esta deve ter características antideflagrantes;

c) Serem acondicionadas, separadas por tipo de gás, com zonas de circulação adequada entre elas;

d) Devem ser armazenadas na vertical;

e) Manter as válvulas na posição de segurança, isto é, fechadas, com os capacetes em posição, roscadas e amarrados com correntes;

f) Separar as garrafas, botijas ou outros recipientes com produtos combustíveis, por exemplo, hidrogénio e acetileno, dos recipientes com produtos oxidantes, por exemplo, o oxigénio;

g) Deve ser interdito o acesso a pessoas não autorizadas;

h) O local deve ser protegido, sem possibilidade de colisão com quaisquer veículos em movimentação;

i) Manter a distância de segurança à origem de fontes de calor ou radiadores, nomeadamente proibição de foguear ou fumar;

j) Haver acessibilidade a extintores e meios de contacto em emergência;

k) É interdito o enchimento de gás e todos os trabalhos de reparação das garrafas de gás nas zonas de armazenamento;

l) Serem armazenadas em pavimento liso e nivelado, protegidas de quedas, seja por via de paletes e/ou acondicionamento em grupos;

m) Respeitarem as limitações de quantidade e as condições de segurança definidas pelas normativas em vigor;

n) As vedações devem possuir portas com abertura para o exterior.

Tratando-se de recintos fechados, as paredes dos edifícios adjacentes e as paredes exteriores da sala de armazenamento, bem como a cobertura, devem, no mínimo, ser resistentes a incêndios, a faíscas e calor radiante (Decreto-Lei n.º 220/2008, de 12 de novembro, na sua atual versão, e Portaria n.º 1532/2008, de 29 de dezembro, na sua atual versão, que aprova o Regulamento Técnico de Segurança contra Incêndio em Edifícios - SCIE).

III. Transporte externo

No transporte de distribuição externo ao local, as garrafas somente podem ser transportadas em esquadros abertos, devendo sempre estar na posição vertical e fixadas em suportes firmes e adequados, atendendo imperativamente às prescrições legais para o transporte de cargas ou produtos perigosos.

Se não for possível eliminar ou mitigar os riscos associados aos gases industriais, é possível e adequado controlá-los, dependendo do conhecimento correto sobre os gases e dos procedimentos de segurança que, em cada momento do processo, sejam aplicados.

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa