Rui Borges, diretor de vendas da DMG MORI em Portugal

Presente em Portugal há várias décadas, a história da DMG MORI está profundamente entrelaçada com a da indústria metalomecânica nacional. Reconhecida pela qualidade e fiabilidade dos seus equipamentos, a marca alemã/japonesa apresentou recentemente um inovador conceito de fabricação holística, denominado de Machining Transformation (MX), que promete aumentar significativamente a produtividade e a sustentabilidade dos seus clientes. Em entrevista à InterMetal, Rui Borges, diretor de vendas da DMG MORI em Portugal, explica-nos este conceito e partilha a sua visão sobre a evolução da indústria metalomecânica nacional.

O conceito de Machining Transformation (MX), ou Transformação da Maquinação, envolve vários aspetos que vão muito além máquina. Pode explicar-nos em que consiste?

Sim, este conceito assenta em vários pilares fundamentais, tais como:

No passado, para construir uma peça, eram necessárias três ou quatro máquinas, produzindo componentes separados que precisavam ser montados para formar o componente final. Atualmente, com este novo conceito, temos vários centros de torneamento multitarefa (multitasking) que realizam todas essas operações, permitindo obter uma peça completa, produzida com uma mecânica única. Além disso, podemos fornecer a automatização necessária para alimentar a máquina com a peça em bruto e retirá-la depois de acabada.

Desta forma, eliminamos vários problemas associados à produção de peças. Por exemplo, a produção separada e posterior montagem dos elementos frequentemente resultava em folgas entre os componentes, causando desgaste. Agora, isso já não acontece. Conseguimos produzir uma peça única, com maior resistência e menor desgaste.

E porque é que este conceito é mais sustentável?

Sem este tipo de equipamento teríamos de ter, no mínimo, três equipamentos em chão de fábrica: um torno tradicional, um centro de maquinação tradicional, e uma máquina específica para, por exemplo, maquinar as engrenagens. Com a integração de todos estes processos numa máquina só, reduzimos o espaço ocupado na fábrica (uma grande vantagem considerando que o preço do metro quadrado em chão de fábrica é cada vez maior) e, ao mesmo tempo, aumentamos a competitividade porque conseguimos produzir mais rapidamente, com mais qualidade, melhor acabamento e menor intervenção humana.

Exatamente. De facto, estima-se que faltem entre 25 e 30 mil trabalhadores qualificados no setor da metalomecânica. É um déficit muito grande que, do meu ponto de vista, se deve ao enorme desinvestimento na formação, responsabilidade dos vários governos dos últimos anos. É um problema que não terá uma resolução rápida e, até lá, as empresas precisam de continuar a trabalhar. Com estes novos equipamentos, as empresas apenas precisam de ter um bom programador e a máquina excuta a peça na totalidade. Desta forma, garantimos uma produção 24/7, 365 dias por ano. Tudo isto com a mínima intervenção humana. Esta é também uma das formas que as empresas têm de amortizar o investimento neste tipo de equipamentos, mantendo simultaneamente preços competitivos para concorrer quer no mercado interno quer no externo.

Os nossos clientes estão divididos por diversos setores, nomeadamente no automóvel, indústria médica, onde os nossos equipamentos são utilizados, por exemplo, para o fabrico de próteses; no setor da energia; no comércio e retalho, abrangendo fabricantes de moldes para produção de embalagens alimentares (desde garrafas de plástico até cápsulas de café); na indústria aeronáutica e aeroespacial, onde temos uma forte presença; na indústria de semicondutores e peças de precisão e finalmente, na metalomecânica em geral.

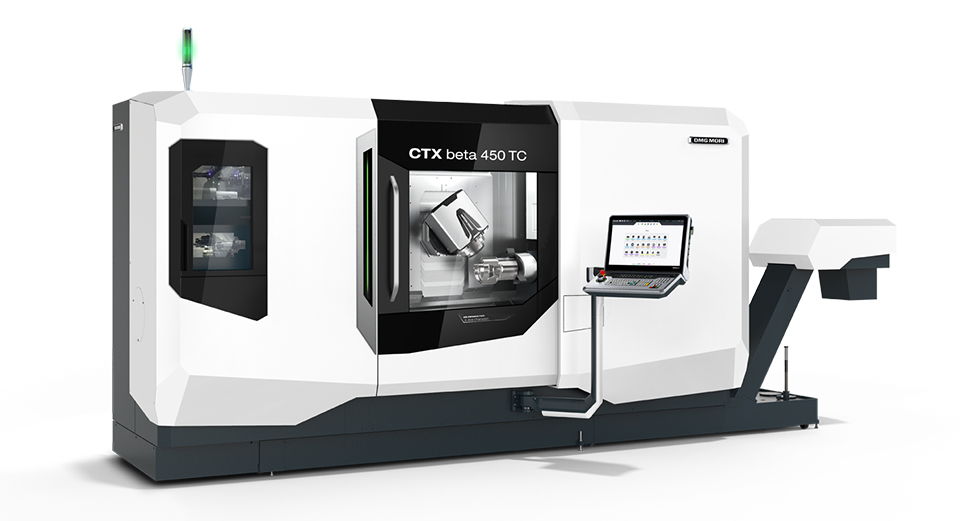

O novo centro multitarefa CTX beta 450TC é a mais recente adição ao portefólio da DMG MORI. Desenvolvido de acordo com o conceito MX, integra operações de torneamento, fresagem, retificação e medição em processo.

Sim, temos alguns clientes que estão a maquinar vários componentes e peças de precisão para motores elétricos, para posterior montagem e incorporação em automóveis produzidos principalmente na Europa.

De facto, temos vindo a assistir a um aumento muito significativo do número de carros chineses na Europa, não apenas por serem mais baratos, mas também pelo design atrativo e pela qualidade que já não está assim tão afastada da dos carros europeus. Isto só acontece porque há vários anos que as empresas europeias se instalaram na China, levando para lá muito do seu know-how e tecnologia. Eu diria, portanto, que nos ‘pusemos a jeito’. E isto, claro, acaba por ter consequências em toda a cadeia de valor.

O nosso principal setor cliente continua a ser o dos moldes. Apesar de muitas destas empresas trabalharem bastante para a indústria automóvel, muitas outras produzem para setores como o dos eletrodomésticos, ou para a área médica, que embora seja um nicho de mercado, consome de facto moldes feitos em Portugal. Em segundo lugar temos a metalomecânica geral, ou seja, empresas que trabalham em regime de subcontratação.

Sim, há setores que estão a crescer, como o da tecnologia médica, que inclui a produção de próteses ósseas ou dentárias. Em Portugal ainda não temos muitos clientes neste segmento, mas sabemos que tem potencial de crescimento.

No entanto, eu destacaria o setor aeronáutico e aeroespacial como um dos que tem maior potencial de crescimento em Portugal. Temos vários clientes a trabalhar para empresas destas áreas, em regime de subcontratação, e acredito que esse número tenda a aumentar.

A marca DMG MORI posiciona-se na gama média-alta/alta. Não é uma marca barata, mas se considerarmos a qualidade e durabilidade dos equipamentos, a produtividade que oferecem, a nossa capacidade de assistência técnica e, por exemplo, a rapidez na entrega de peças de reposição, em prazos inferiores a 24 horas, percebemos que é uma marca muito equilibrada. O investimento maior numa fase inicial é diluído por todos estes fatores diferenciadores.

Sim, sabemos que os nossos clientes não podem ter uma máquina parada por muito tempo, pois cada hora de inatividade representa uma perda significativa. Por isso, a DMG MORI investiu em vários armazéns inteligentes localizados na proximidade de vários aeroportos, permitindo uma resposta extremamente rápida. Se um cliente solicitar uma peça de reposição até às 15 ou 16 horas (hora portuguesa), receberá essa mesma peça no dia seguinte. Além disso, se necessário, enviamos um técnico à fábrica do cliente para estar presente aquando da chegada da peça e efetuar a reparação do equipamento de forma imediata.

Temos outras áreas de atuação onde mantemos um desenvolvimento constante, desde o torneamento, fresagem e retificação até à tecnologia de fabrico aditivo a laser. Recentemente, lançámos um novo modelo, a Lasertec 30 SLM 3rd Generation, equipada com quatro lasers. Este avanço tem o potencial de revolucionar o mercado do fabrico aditivo de peças metálicas. O fabrico aditivo era normalmente um processo lento, mas o fato desta máquina possuir quatro lasers permite uma velocidade de produção quatro vezes superior à da primeira geração desta tecnologia. Em Portugal, já é possível ver esta tecnologia em funcionamento.

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa