Conhecer estas diferenças é especialmente importante quando se procura equipamento de medição para aplicações que exigem elevada precisão

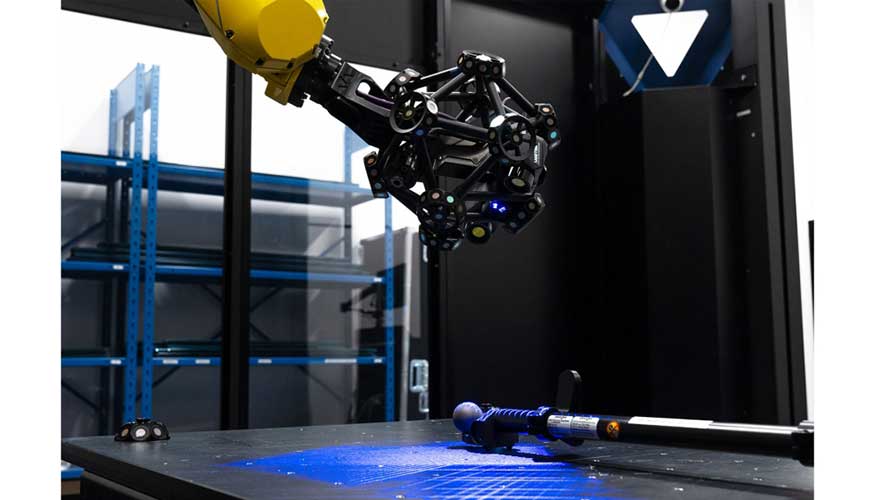

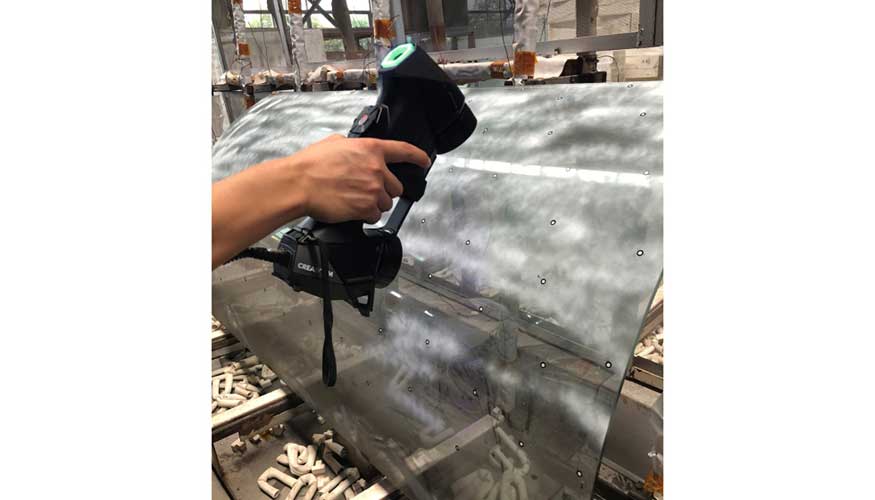

É importante que os utilizadores compreendam esta diferença quando tomam decisões de compra, especialmente para equipamento de medição utilizado em aplicações que requerem uma elevada precisão, como o Controlo de Qualidade (QC) e a Garantia de Qualidade (QA), tal como salienta a Creaform, fornecedor de soluções de medição 3D portáteis e automatizadas.

A precisão não é apenas um número mencionado numa folha de especificações. A especificação da precisão não é apenas um indicador da seriedade e do compromisso de um fabricante para com a qualidade, mas revela também o nível de especialização técnica, conhecimento e competência que pode possuir para desenvolver e produzir instrumentos de medição fiáveis e de elevada qualidade.

Se está confuso com todos os dados apresentados, aqui está uma explicação de como interpretar a exatidão de um instrumento de medição. Porque por detrás destes dados estão as normas de qualidade, as melhores práticas e inúmeros testes e verificações inerentes ao rigor, transparência e orientação do fabricante do equipamento.

Os fabricantes de equipamentos de medição têm de efetuar testes e avaliações específicos, de acordo com a norma de certificação que escolherem cumprir. A decisão de utilizar ou não uma norma, seja ela nacional ou internacional, reflete o nível de comprometimento e seriedade do fabricante para garantir a qualidade e a repetibilidade de seus produtos.

A ISO 17025 é uma norma internacional que especifica os requisitos técnicos e de gestão do laboratório de medição de calibração, fornecendo um quadro reconhecido para garantir a exatidão, fiabilidade e interoperabilidade dos resultados dos ensaios e da calibração. Em suma, quando um fabricante de equipamento de medição tem um procedimento de calibração que segue a certificação ISO 17025, isso significa que o seu laboratório de calibração cumpre os elevados padrões estabelecidos por esta certificação em termos de competência técnica, gestão da qualidade e capacidade para efetuar calibrações precisas e fiáveis.

Os fabricantes que obtiveram a certificação ISO 17025 podem apresentar uma marca ou logótipo de certificação no certificado de calibração dos seus produtos. Este certificado fornece provas de calibração e inclui pormenores como a data de calibração, as condições em que a calibração foi efetuada, o grau de incerteza da medição e a rastreabilidade das medições.

A VDI/VDE 2634 parte 3 é uma norma alemã que fornece diretrizes para testes de aceitação e reverificação de sistemas de medição 3D óticos. Quando um scanner 3D é certificado de acordo com a VDI/VDE 2634 parte 3, significa que o dispositivo foi testado e cumpre os requisitos descritos nesta norma para precisão, repetibilidade e fiabilidade em medições 3D.

Por outras palavras, a norma alemã afirma que o sistema de medição 3D foi testado para medir as dimensões e formas das peças com precisão, para produzir os mesmos resultados de medição sob as mesmas condições e para funcionar de forma fiável ao longo do tempo e sob várias condições.

A ISO 10360 é uma série de normas que especificam os requisitos de desempenho para diferentes tipos de sistemas de medição por coordenadas e os procedimentos para a sua aceitação e reverificação. Quando um dispositivo de medição ótica 3D é certificado de acordo com a ISO 10360, isso significa que o dispositivo foi testado e cumpre os requisitos descritos nesta norma internacional. Estes requisitos incluem erros de forma e de tamanho da sonda, erros de medição de comprimentos uni e bidireccionais (precisão volumétrica), erros de medição de formas planas (planicidade), etc. Os ensaios de precisão volumétrica envolvem geralmente a realização de medições múltiplas de artefactos calibrados de diferentes comprimentos em várias orientações dentro do volume de trabalho.

São necessários ensaios e verificações periódicos para garantir o funcionamento ótimo e a consistência do desempenho dos sistemas de medição ótica 3D. A responsabilidade pela realização destes ensaios e verificações cabe tanto ao fabricante como ao utilizador do equipamento de medição 3D.

Para tal, os fabricantes devem fornecer aos utilizadores procedimentos para os ensaios de aceitação e reverificação dos sistemas de medição ótica 3D, independentemente do seu desenho, nível de automatização ou complexidade. Estes ensaios devem ser rápidos e fáceis de realizar, utilizando instrumentos de baixo custo. Os instrumentos adequados para estes ensaios incluem modelos de comprimento e outros objetos que o utilizador pode medir com o sistema como com qualquer peça comum.

Interpretar e compreender corretamente uma especificação de precisão numa folha de dados é crucial para os utilizadores que pretendem avaliar diferentes fornecedores e comparar as suas soluções, conduzindo a melhores decisões de compra e à satisfação do produto.

Outro elemento que faz a diferença entre a precisão declarada e a precisão certificada reflete-se na comparação de especificações de diferentes fabricantes. Os fabricantes certificados utilizam o termo erro máximo admissível (EMA). Isto é muito diferente de uma especificação 'até' um determinado valor.

O EMA é uma forma mais específica e rigorosa de expressar o erro admissível numa medição, uma vez que estabelece um limite superior rigoroso do erro admissível para o equipamento em condições específicas. Quando uma especificação utiliza o EMA, indica que o fabricante definiu um limite claro para o erro máximo que pode ocorrer, dando aos utilizadores um maior nível de confiança na precisão e fiabilidade do equipamento.

No entanto, as especificações que mencionam 'até' um determinado valor podem ser menos precisas, uma vez que indicam que o erro pode variar entre zero e o valor especificado. Mesmo assim, não garantem que o erro não exceda esse valor. Este tipo de especificação deixa alguma incerteza quanto ao desempenho do equipamento no pior dos casos.

As especificações do EMA são consideradas mais fiáveis porque fornecem uma definição mais precisa e rigorosa dos limites de desempenho do equipamento. O EMA garante que todos os resultados de medição estão dentro das especificações.

Quando um fabricante certifica o seu equipamento de medição de acordo com várias normas de qualidade, como a ISO 17025, VDI/VDE 2634 e ISO 10360, e implementa testes mais rigorosos todos os anos no seu procedimento de calibração, demonstra a sua dedicação à produção de produtos de alta qualidade. Além disso, se o certificado de calibração incluir uma quantidade e um nível de detalhe consideráveis, isso indica que o fabricante é transparente e está empenhado em fornecer equipamento mais fiável, preciso e consistente aos seus clientes.

Para obter a certificação ISO, um fabricante deve demonstrar o seu compromisso em manter elevados padrões de qualidade nos seus processos, produtos e serviços. Esta certificação reflete uma dedicação à qualidade, à melhoria contínua, à satisfação do cliente e à excelência operacional, todas elas caraterísticas-chave dos fabricantes de alta qualidade.

Quando a certificação ISO é combinada com uma forte reputação da marca baseada num historial de fornecimento de produtos fiáveis e de qualidade, os utilizadores podem ter a certeza de que a precisão dos seus dispositivos de medição 3D é um facto comprovado em que podem confiar plenamente, demonstrando a seriedade e o rigor do fabricante.

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa