A entrada em funcionamento da nova linha de recozimento e isolamento em Bochum é um marco importante para a thyssenkrupp Steel Europe (tkSE). A linha de processamento de tiras de aço elétrico, fornecida pelo Grupo SMS, permite à tkSE produzir aço NGO de alta qualidade (tiras de aço elétrico de grão não orientado). Este produto caracteriza-se pelas suas propriedades magnéticas especiais e baixas perdas no núcleo, que são cruciais para motores, geradores e aplicações energeticamente eficientes no setor da electromobilidade.

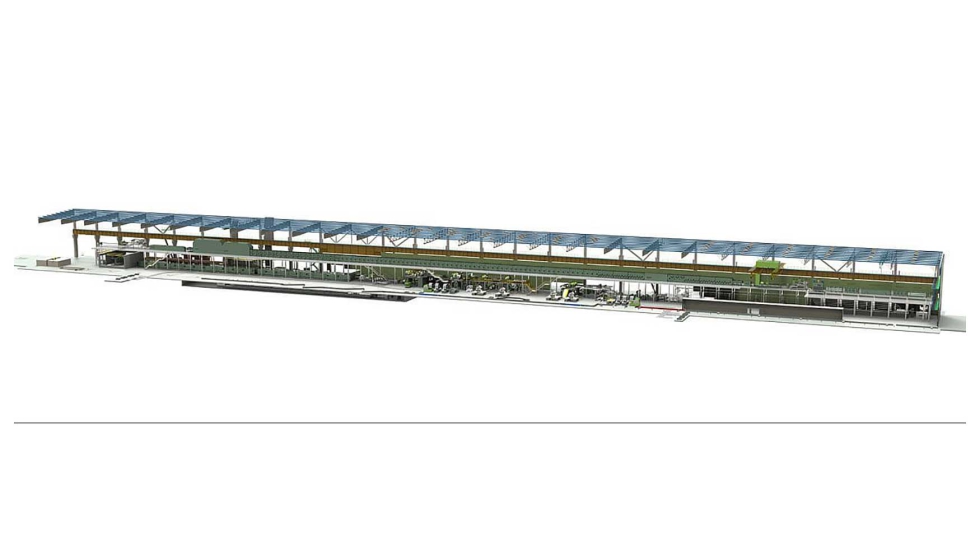

A linha de recozimento e isolamento que o Grupo SMS instalou na thyssenkrupp Steel Europe foi concebida para uma capacidade anual de 200 mil toneladas e processa tiras de aço elétrico com larguras até 1.350 milímetros e espessuras entre 0,20 e 1,00 milímetros, a uma velocidade de processo de até 150 metros por minuto.

O processo de tratamento da tira inclui um tratamento térmico preciso, no qual a tira laminada a frio é previamente limpa e depois recristalizada. Em seguida, é aplicada uma camada de verniz isolante para garantir as melhores propriedades elétricas. Desta forma, a tkSE poderá satisfazer a procura crescente de bandas de aço elétrico de elevado desempenho e reforçar o seu papel de pioneira em processos e produtos sustentáveis e energeticamente eficientes para o futuro.

O Grupo SMS forneceu a linha completa de processamento de tiras a partir de uma única fonte: para além do equipamento mecânico, engenharia de processos, sistemas elétricos e de automação, as filiais da SMS forneceram tecnologia de forno da Drever, um sistema de aquecimento por indução para o forno da Elotherm e um sistema automatizado de transferência de bobinas da Amova.

A tecnologia central da linha é o processo combinado de tratamento térmico e revestimento. O forno Drever possui um sistema de aquecimento rápido patenteado que atinge temperaturas de até 1.100 graus Celsius. Uma combinação de zonas de tubos radiantes alimentados a gás natural, indutores Elotherm e zonas aquecidas eletricamente é utilizada para controlar com precisão o processo de recozimento e otimizar a microestrutura da tira de aço elétrica. Isto produz, por exemplo, materiais com propriedades magnéticas especiais e baixas perdas de núcleo. O sistema de controlo inteligente do forno I-Furnace otimiza o processo de produção através de modelos baseados em dados que preveem as propriedades do material e permitem ajustes específicos durante a produção. O resultado é uma elevada qualidade do material, um melhor equilíbrio de CO2 e custos de produção mais baixos.

Um elemento essencial da produção de tiras de aço elétrico é a tecnologia de revestimento avançada integrada na linha e utilizada para aplicar uma camada de verniz isolante. A tecnologia inclui dois sistemas de revestimento horizontais (revestidores de rolos), especialmente desenvolvidos para revestimentos de isolamento elétrico, e um forno de flotação para secagem. Esta configuração garante que o verniz isolante é aplicado na superfície da banda em camadas muito finas e uniformes, até 0,5 µm, sem quaisquer defeitos, e que seca sem contacto.

Os rolos do forno, bem como as bobinas de tensão da nova linha, estão equipados com acionamentos de binário X-Pact, que transmitem binários elevados diretamente e sem a utilização de redutores adicionais. Estes acionamentos diretos compactos e eficientes minimizam as perdas de energia, reduzem os níveis de ruído e requerem uma manutenção mínima.

Toda a instalação foi projetada utilizando modelação 3D. Isto minimizou os riscos potenciais numa fase inicial e assegurou uma integração perfeita da nova fábrica na infraestrutura existente. O conceito X-Pact Plug and Work da SMS para testes de integração de automação utilizando o gémeo digital da fábrica permitiu que fossem feitas otimizações finais antes de o equipamento ser instalado. Esta abordagem permitiu que a instalação fosse colocada em funcionamento num período de tempo mais curto.

O projeto foi implementado com sucesso num ambiente industrial existente nas instalações da tkSE em Bochum, demonstrando a experiência da SMS na implementação de instalações complexas dentro da infraestrutura disponível durante a produção em curso.

Com a sua abordagem de parceria de ciclo de vida, a SMS oferece apoio contínuo com serviços digitais e assistência técnica para garantir a máxima eficiência e disponibilidade da fábrica ao longo do seu ciclo de vida.

Para aumentar a eficiência operacional, a linha está equipada com um sistema de transporte automático de bobinas (A.C.T.) da Amova. Este sistema inovador utiliza tecnologia de transporte sem condutor para otimizar o manuseamento das bobinas e contribuir para um processo de produção mais eficiente. “O sucesso da entrada em funcionamento desta linha de produção de última geração demonstra a colaboração eficaz entre as nossas equipas”, afirma Harald Espenhahn da thyssenkrupp Steel Europe. “Esta instalação não só representa um enorme passo em frente nas nossas capacidades de produção, como também nos permite fabricar aços ONG de alta qualidade que permitem aos nossos clientes satisfazer as novas exigências do mercado e desenvolver produtos mais eficientes em termos energéticos.”

Simone Scheidgen da SMS acrescenta: “A colaboração com a thyssenkrupp Steel Europe provou mais uma vez ser uma experiência positiva de parceria colaborativa. A sinergia entre as nossas equipas resultou numa fábrica que cumpre os nossos objetivos comuns de progresso tecnológico e sustentabilidade”.

Com esta nova linha de produção, a SMS não só apoia a thyssenkrupp Steel Europe na realização dos seus objetivos estratégicos, como também promove o desenvolvimento de materiais inovadores de importância vital para um futuro sustentável.

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa