“O facto de este sucesso ter sido alcançado na pequena cidade de suíça de St. Gallen pode ser uma surpresa para alguns, mas não é uma coincidência”, afirma Stefan Lang, CEO da IRPD. A história de sucesso baseia-se em 30 anos de experiência em fabrico aditivo, em estreita ligação com universidades de renome, como a ETH Zurich, e nos mais de 100 anos de experiência e especialização do United Grinding Group no fabrico de máquinas de retificação, erosão, laser e medição.

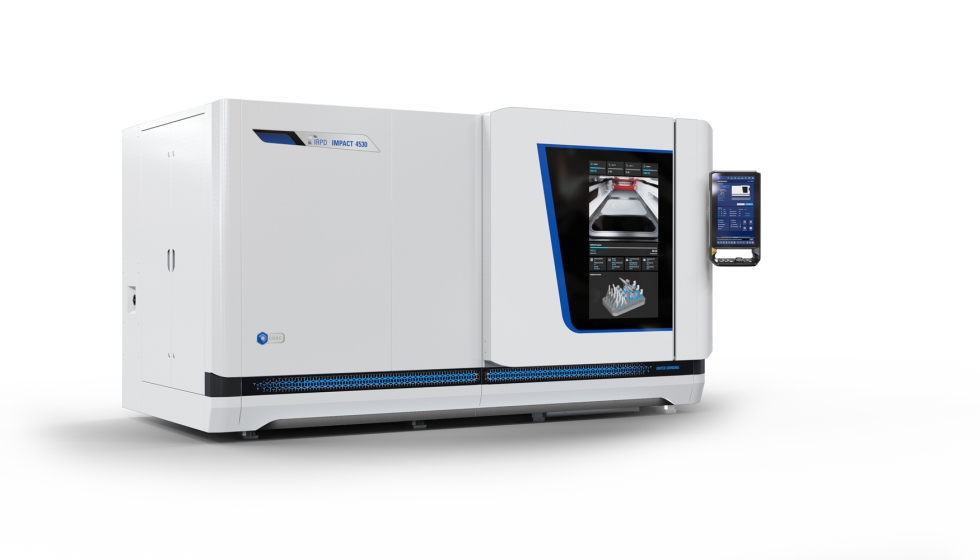

O resultado deste processo de desenvolvimento bem sucedido é a Impact 4530 com uma generosa câmara de 450 x 300 mm, o que já se reflecte no nome do modelo da máquina, na qual são fabricados componentes metálicos grandes e de alta qualidade utilizando o processo LPBF (Laser Powder Bed Fusion) até uns impressionantes 400 mm de altura.

Utilizando dois ou quatro lasers de fibra industriais sincronizados de 1.000 watts cada, o pó metálico previamente aplicado na gama dos micrómetros é fundido camada a camada. O processo de aplicação repetida de pó metálico e posterior fusão permite a criação de uma grande variedade de componentes com base nos dados CAD previamente transmitidos para a peça de construção.

O fabrico aditivo - também conhecido como impressão 3D ou additive manufacturing (AM) - é uma tecnologia inovadora e transformadora. Em particular a produção automatizada de componentes, especialmente aqueles com geometrias altamente complexas, oferece uma alternativa mais eficiente e económica aos processos de fabrico convencionais, por exemplo, na produção de peças individuais. Esta tecnologia abre um novo potencial para quase todos os grandes setores industriais, seja na indústria automóvel, aeroespacial ou na tecnologia médica. Mas o que é que torna a Impact 4530 tão especial neste contexto?

“A produção industrial coloca exigências particularmente elevadas a uma máquina-ferramenta aditiva para componentes metálicos, e a Impact 4530 satisfaz essas exigências”, explica Kai Gutknecht, diretor de Engenharia de Processos e Software da IRPD. Afinal, só uma fiabilidade absoluta do processo, resultados reprodutíveis e uma operação simples e segura permitem que os clientes da indústria beneficiem do potencial da produção aditiva. “O fator decisivo é que podemos controlar todo o processo de fabrico aditivo na Impact 4530 de uma forma reprodutível e documentável e, como resultado, alcançar uma qualidade de produção elevada e fiável”, explica Gutknecht. Os curtos tempos de troca durante a mudança de materiais e os baixos requisitos de manutenção, bem como a longa vida útil, também satisfazem os requisitos dos clientes industriais para uma máquina-ferramenta aditiva.

Tudo isto só é possível graças à conceção inovadora do sistema com o núcleo da máquina termostabilizado e a câmara de processo com capacidade de vácuo. Esta última é um componente robusto de ferro fundido com elevada rigidez e vedação hermética. Sensores e câmaras modernos registam o processo em tempo real. O grande ecrã de 54 polegadas da máquina oferece ao utilizador uma visão virtual do processo de trabalho no interior da câmara com todos os dados relevantes. A Impact 4530 está também equipada com C.O.R.E., a revolucionária arquitetura de hardware e software do United Grinding Group para máquinas-ferramenta. O painel de controlo de 24 polegadas, de fácil utilização, com a sua moderna interface de utilizador baseada em ícones, permite ao operador operar a máquina de forma intuitiva e eficiente, mesmo sem conhecimentos de programação.

As funções de rede inteligente do C.O.R.E. também permitem que a Impact 4530 seja utilizada não só em modo autónomo, mas também numa rede automatizada com outras máquinas. Como salienta Kai Gutknecht, foi dada especial atenção à segurança no trabalho dos operadores durante o desenvolvimento. Entre outros aspetos, isto é assegurado pelo sistema de troca automática e pelos contentores estanques ao gás para pó metálico e componentes. A separação das áreas de operação e de carregamento não é apenas relevante em termos de segurança no trabalho, mas também ideal para possíveis processos de automação.

“A máquina já deu provas no fabrico por contrato de peças individuais de alta qualidade e na produção de componentes no Grupo United Grinding e estou muito satisfeito por estarmos agora a entrar na fase de vendas com clientes industriais selecionados”, afirma o diretor-geral Stefan Lang. Graças aos seus muitos anos de experiência como prestador de serviços, a IRPD compreende as necessidades dos clientes como poucos concorrentes. Lang espera que a procura de máquinas-ferramenta para fabrico aditivo aumente, especialmente em setores de alta tecnologia como o aeroespacial, automóvel e médico.

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa