O novo revestimento UltraPlas desenvolvido por investigadores do Fraunhofer IFAM provou ser uma solução inovadora para os desafios dos processos de conformação primária. Este avançado revestimento antiaderente e fácil de limpar é aplicado como uma camada gradiente utilizando um processo de plasma frio e é adequado para materiais como aço para moldes, aço inoxidável e alumínio. As propriedades físicas únicas do UltraPlas permitem a moldagem perfeita mesmo de superfícies nano e refletoras. Ao reduzir o número de etapas de pós-processamento e ao dispensar agentes desmoldantes externos, a aplicação é classificada como altamente económica.

Como é que superfícies de moldes sofisticados e de alta qualidade podem ser revestidas de uma forma que melhore a produção e retarde ou simplifique significativamente os processos de limpeza? Os investigadores do Instituto Fraunhofer de Tecnologia de Fabrico e Materiais Avançados IFAM investigaram esta questão juntamente com os seus parceiros nos projetos ‘GlossyCast’ e ‘UltraTrenn’, financiados pela Industrielle Gemeinschaftsforschung IGF. O objetivo dos projetos de investigação consistia em reduzir as forças de desmoldagem e a formação de depósitos e, ao mesmo tempo, resistir permanentemente às tensões específicas da fundição injetada sob pressão de zinco e da moldagem por injeção de plásticos.

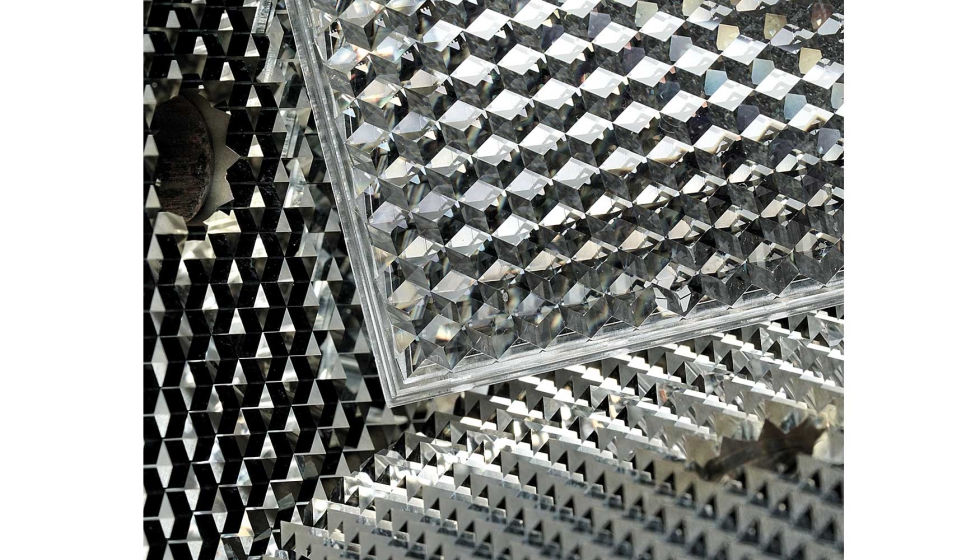

Em particular, a moldagem por injeção de peças técnicas requer soluções para reduzir as forças de desmoldagem e a formação de depósitos. Isto aplica-se à produção de componentes com superfícies de alto brilho ou microestruturas altamente definidas, tais como lentes de plástico, elementos decorativos ou conectores com elevada precisão dimensional. Da mesma forma, na fundição de zinco a alta pressão, os depósitos na superfície do molde, bem como os depósitos de agentes de desmoldagem e lubrificantes, impedem a produção de peças fundidas de zinco brilhantes e de alta qualidade. Isto resulta em custos consideráveis para o tratamento posterior das peças fundidas. Independentemente disso, a aplicação de agentes desmoldantes por si só pode ser responsável por até 20% do tempo de ciclo, o que significa que há um potencial considerável de poupança se os agentes desmoldantes não forem mais necessários.

Para cumprir o perfil de exigência acima mencionado de superfícies óticas ultra-lisas (Ra < 25 nm) no âmbito dos projetos, o próprio revestimento deve ser liso e sem estruturas. Para o efeito, foi utilizado o processo de plasma frio, o chamado processo PE-CVD (deposição em fase vapor por processo químico enriquecida com plasma). Ao formar uma camada gradiente, este processo permite, por um lado, uma excelente aderência do revestimento ao corpo do produto e, por outro lado, excelentes propriedades antiaderentes com excelentes caraterísticas físicas do lado do produto.

O revestimento assim produzido caracteriza-se, por exemplo, por um elevado módulo de elasticidade (28 - 32 GPa) e uma elevada densidade (1,5 g/cm3). Isto resulta numa dureza Mohs de 5,5, que é, portanto, comparável à do vidro ou do esmalte. Carateristicamente, como um revestimento antiaderente, tem também uma baixa energia de superfície (< 28 mN/m) com baixa polaridade (< 1,5 mN/m).

Este comportamento é apoiado pelo facto de os investigadores do Instituto Fraunhofer terem conseguido produzir o revestimento UltraPlas com uma espessura de camada particularmente fina, inferior a 100 nm. Isto foi igualmente necessário no projeto GlossyCast para proporcionar um bom efeito antiaderente. Além disso, as camadas finas e sem estrutura permitem reproduzir na perfeição tanto estruturas de superfície em nanoescala, por exemplo para o processo de nanoimpressão, como superfícies brilhantes, como os espelhos.

Os exaustivos testes práticos realizados no âmbito de projetos em várias empresas industriais demonstraram que as forças de desmoldagem e a formação de depósitos são reduzidas no domínio da moldagem por injeção. Foi igualmente demonstrado que a redução das forças de adesão reduz as forças totais de desmoldagem. Como resultado, a temperatura de desmoldagem pode ser aumentada e a quantidade de fricção pode ser reduzida.

Em contraste com o estado atual da técnica, os revestimentos podem ser removidos de forma eficiente e suave utilizando a tecnologia de plasma, de modo que, se necessário, um novo revestimento pode ser aplicado várias vezes sem perda de qualidade. Isto é particularmente interessante no caso das superfícies brilhantes dos moldes, uma vez que elimina a necessidade de polimento demorado ou maquinagem de ultraprecisão.

Também foi demonstrado que a produção direta de superfícies de zinco de alta qualidade utilizando a tecnologia de fundição pode aumentar significativamente a rentabilidade. Ao melhorar significativamente a qualidade da superfície das peças fundidas, as etapas de pós-processamento mecânico dispendiosas e demoradas, como a granalhagem, a esmerilagem e o polimento, podem ser simplificadas ou mesmo evitadas. Além disso, as etapas individuais do processo de galvanoplastia podem ser encurtadas ou reduzidas.

O desenvolvimento deste revestimento UltraPlas durável e antiaderente para fundição sob pressão de zinco representa um avanço significativo na tecnologia de fundição. A possibilidade de eliminar os agentes desmoldantes abre novas possibilidades para melhorar a qualidade da fundição, reduzir os custos de produção e tornar a produção mais amiga do ambiente.

Como os produtos fundidos são produzidos sem agentes desmoldantes, o tempo de pré-tratamento para galvanoplastia é reduzido e o consumo de material é reduzido. Os componentes fabricados têm a rugosidade desejada. Graças à superfície mais lisa, o revestimento de cobre brilhante pode ser dispensado, o que poupa materiais, tempo e águas residuais. A redução da espessura das camadas de cobre (cianeto) e de níquel brilhante em 50% cada uma resultou numa maior poupança de materiais e de tempo.

O desenvolvimento do UltraPlas foi precedido pelo revestimento antiaderente Plaslon, que se caracteriza por uma elevada dureza (Mohs 4,5 - 5,5) e uma excelente resistência a temperaturas até 230°C. Este perfil de propriedades fez do Plaslon um revestimento popular, fácil de limpar e sem PFAS para utensílios de cozinha. Através da inovação contínua e do desenvolvimento de produtos como o UltraPlas e o Plaslon, o nosso instituto contribui significativamente para melhorar os processos de produção e promover a sustentabilidade na indústria.

Projetos de investigação:

Os seguintes projetos foram financiados pelo Ministério Federal da Economia e da Proteção do Clima da Alemanha, no âmbito do programa para a promoção do financiamento industrial conjunto (IGF), com base numa decisão do Bundestag alemão.

GlossyCast

Referência de financiamento IGF 22003 N

Inovação na fundição injetada de zinco - Produção de superfícies de fundição com brilho espelhado através da produção sem agentes desmoldantes

Duração: 01.02.2021 - 31.01.2024

Parceiros de projeto:

UltraTrenn

Número de referência do financiamento: IGF 22597 N

Revestimentos antiaderentes ultrafinos não destrutivos com espessuras de camada inferiores a 100 nm para desmoldagem fiável e pós-processamento de peças micromoldadas

Duração: 01.10.2022 - 30.09.2024

Parceiro de projeto:

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa