O Grupo Erofio, composto pela Erofio - Engenharia e Fabricação de Moldes e pela Erofio Atlântico, conta com mais de três décadas de experiência na fabricação e injeção de moldes de elevada complexidade, bem como na prestação de serviços de engenharia e fabricação aditiva.

Desde a sua fundação, seja na fabricação de moldes ou na injeção de termoplásticos, a estratégia da Erofio assentou sempre no crescimento através da inovação e diferenciação, pautando-se por apostas constantes na capacitação das suas equipas técnicas e dos seus processos produtivos. Esta estratégia permitiu ao grupo consolidar a posição das suas empresas como sendo de referência nos seus setores e diversificar as suas áreas de atuação.

Unidade de fabricação aditiva do Grupo Erofio.

A coexistência das duas vertentes da produção de uma peça polimérica, nomeadamente a capacidade de produzir uma ferramenta e a capacidade de a utilizar na produção efetiva da peça, permite ao Grupo Erofio ter uma visão geral dos desafios e antever dificuldades enfrentadas por ambas as indústrias. Um exemplo claro desta capacidade foi o investimento efetuado em 2011 em equipamentos de fabricação aditiva de metais, através de técnicas de cama-de-pó (Laser Powder Bed Fusion, ou LPBF, na sigla em inglês), para desenvolver refrigeração conformada para peças de especial complexidade geométrica ou de elevados requisitos técnicos de qualidade.

O investimento numa fase ainda exploratória da tecnologia, bem como a integração junto dos seus processos convencionais, permitiu a aquisição do know-how necessário ao seu domínio em contexto produtivo e levou à criação, em 2022, de uma unidade própria para processos de fabrico aditivo. Estas tecnologias têm permitido à Erofio especializar-se num ramo altamente inovador e disruptivo da engenharia, garantindo ao seu cliente uma solução técnica diferenciadora, com vantagens que se estendem da produção da ferramenta moldante à injeção da peça plástica.

Do lado da produção da ferramenta, com recurso a esta tecnologia, a Erofio especializou-se no desenvolvimento de metodologias de fabricação, permitindo por exemplo a otimização da distribuição dos componentes impressos nas bases de trabalho para maquinação. Desta forma é possível reduzir os tempos de setup e de trabalho, resultando numa maior disponibilidade de máquina e menor consumo energético. Ainda na produção de ferramentas, a Erofio especializou-se no desenvolvimento de canais conformados de arrefecimento, bem como na fabricação híbrida de peças e componentes, ou seja, na capacidade de produzir ou reparar secções críticas através de fabrico aditivo combinado com fabrico subtrativo.

Do lado da injeção da peça plástica, as tecnologias permitiram à Erofio otimizar de forma significativa o seu processo produtivo. A utilização dos moldes que contem componentes desenvolvidos com estas técnicas permitiram diminuir, em média, os tempos de ciclo de injeção entre 15 a 25%, reduzir o número de peças rejeitadas por falta de rigor dimensional, promover uma melhor qualidade generalizada da peça injetada, ou até viabilizar a produção de peças que outrora não seriam possíveis de injetar.

Esta capacidade produtiva instalada, juntamente com know-how de décadas de experiência, levou o grupo a promover e liderar uma agenda mobilizadora no âmbito do Programa de Recuperação e Resiliência (PRR), intitulada de ‘INOV.AM – Inovação em Fabricação Aditiva’, com o intuito de promover sinergias entre entidades empresariais e entidades do sistema nacional e cientifico (ENESII), para o desenvolvimento de produtos, processos, materiais e formação avançada nos vários domínios da fabricação aditiva.

Dentro dos pacotes de trabalho onde as empresas do Grupo se inserem, destaca-se o ‘WorkPackage 04 – Mold5G’ (WP04), no qual, em conjunto com outra entidade empresarial e ENESII, o Grupo se propôs desenvolver e sensorizar uma ferramenta desenvolvida maioritariamente por fabricação aditiva, utilizando conceitos de otimização topológica e arrefecimento conformado, com vista a determinar os potenciais ganhos económicos, ambientais e de processo.

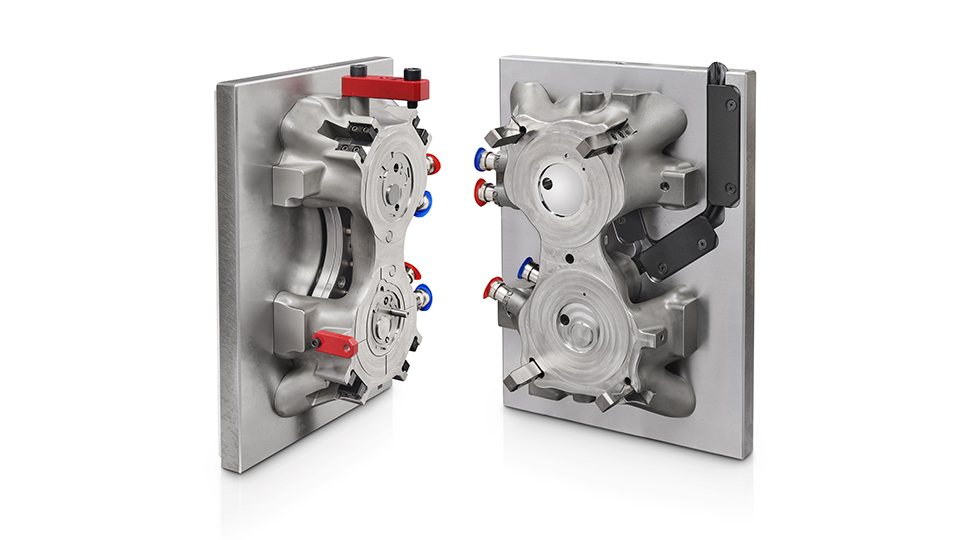

Embora a finalização do projeto esteja prevista para o dia 31/12/2025, bem como a análise e as conclusões definitivas, nesta fase, o grupo já materializou e iniciou os testes de um molde protótipo utilizando os princípios estabelecidos, tendo desde já obtido resultados bastante promissores. Como objeto de estudo, a Erofio Atlântico definiu uma peça plástica estética e funcional composta por dois materiais, injetada com uma ferramenta de dois componentes por transferência. A escolha de uma peça multimaterial teve como principal objetivo desafiar as equipas de Investigação e Desenvolvimento, Projeto, Fabricação e Injeção a conceptualizar e materializar um produto e um processo disruptivo, mas que simultaneamente representasse o tipo de produto consumido pelos clientes do grupo Erofio.

Para desenvolver este molde, a primeira fase dos trabalhos passou pela utilização de software de simulação de injeção, de esforços mecânicos e de otimização topológica. A otimização topológica é um método matemático que permite distribuir material numa região definida, em função de esforços e restrições definidas anteriormente. Utilizando dados de esforços mecânicos provenientes do processo de injeção e da simulação do comportamento mecânico, foi assim possível determinar a localização e a quantidade mínima de material metálico necessário para suportar todos os esforços envolvidos no processo de injeção.

Paralelamente, foram efetuados os estudos de refrigeração conformada, de forma a garantir que os canais de arrefecimento, responsáveis pelo aquecimento do molde antes de iniciar produção e por arrefecer convenientemente a peça plástica durante a injeção, apresentavam a melhor performance quer ao nível da remoção de calor, quer ao nível de escoamento do fluido, por forma a garantir que o comportamento térmico do molde era o mais equilibrado possível.

Devido à utilização da técnica de otimização topológica, o número de componentes necessários à fabricação da ferramenta foi diminuído, o que se traduziu num menor número de operações de maquinação e consequentemente de montagem em bancada, uma vez que a fabricação aditiva permite obter um produto ‘near net shape’ (próximo da forma final), necessitando apenas de maquinação as zonas moldantes e as zonas funcionais da ferramenta.

No que toca ao processo de injeção, o molde protótipo apresentou o comportamento obtido no processo de simulação, tendo apresentado ganhos ao nível de tempo de ciclo e de energia gasta no processo produtivo, para uma qualidade de peça considerada equivalente. Relativamente ao processo de injeção, foi ainda efetuada uma otimização da máscara robótica que permite a transferência entre os dois componentes injetados e a extração da peça final. A utilização destas máscaras permite poupanças significativas no ‘payload’ que o braço robótico tem de transportar, o que permite dimensionar de forma mais exata o robot necessário para a automatização do processo.

Embora ainda não sejam definitivos, a utilização desta abordagem permitiu a obtenção de alguns dos seguintes resultados: quando comparado com o molde convencional que produz uma peça semelhante, o molde protótipo reduz em 80% o peso, utiliza 10x menos material na fase de construção (aditivo vs convencional), reduz em aproximadamente 50% o time-to-market do molde, reduz o tempo de ciclo de injeção em cerca de 20% e permite ainda a operação do molde a temperaturas mais baixas, o que diminui a energia utilizada por quilograma de material injetado. Apesar de serem resultados promissores, serão ainda efetuados diversos estudos de durabilidade, impacto ambiental e custo produtivo.

Em suma, a fabricação aditiva, além de ser uma excelente técnica complementar para produzir postiços ou insertos críticos, poderá alterar o paradigma com que conceptualizamos alguns moldes, apresentando-se como uma alternativa competitiva na fabricação de moldes protótipo, de baixas séries, ou de dimensões reduzidas.

Agradecimentos

Este trabalho é realizado no âmbito das ‘Agendas para a Inovação Empresarial’ [Projeto nº 49, de acrónimo ‘INOV.AM’), apoiado pelo PRR - Plano de Recuperação e Resiliência e pelos Fundos Europeus NextGeneration EU.

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa