A EuroBLECh 2024 irá decorrer de 22 a 25 de outubro, em Hanôver (Alemanha)

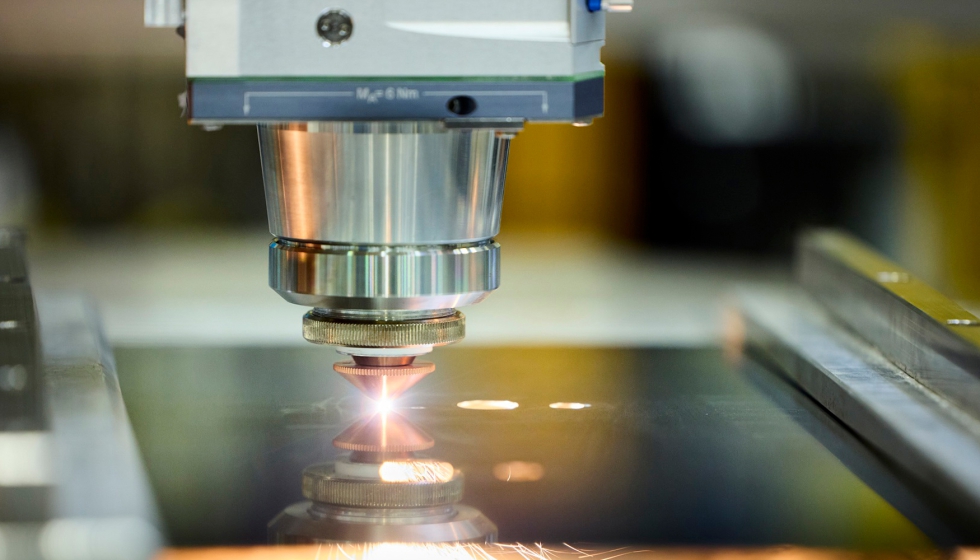

Sistema de corte a laser inovador apresentado pela primeira vez na EuroBlech 2024

O Fraunhofer Institute for Laser Technology ILT e a Automatic-Systeme Dreher GmbH vão apresentar na EuroBlech 2024 uma inovação pioneira no domínio do processamento de chapa metálica: um sistema de corte a laser que aumenta significativamente a fiabilidade do processo e a eficiência da produção através da utilização de inteligência artificial.

Na produção moderna de peças em chapa metálica, especialmente na indústria automóvel, os formatos das bobinas têm de ser cortados com precisão e eficiência, e os requisitos são cada vez mais apertados. Os métodos tradicionais, como a perfuração, estão a atingir os seus limites, especialmente em termos de flexibilidade e conservação de recursos na produção. Além disso, a indústria precisa de monitorizar de forma fiável e segura os processos de produção contínua para evitar interrupções dispendiosas do sistema e perdas de produção. As avarias causadas, por exemplo, por interrupções de corte podem ser detectadas e evitadas numa fase inicial com sensores e mecanismos de controlo adicionais.

Como parte do projeto conjunto DIPOOL (Digital Process Online Optimizer for Intelligent Laser Machines), o Fraunhofer Institute for Laser Technology ILT e os seus parceiros de projeto estão a desenvolver soluções para melhorar a eficiência e a segurança dos processos de corte e soldadura a laser.

O DIPOOL é financiado pelo Ministério Federal Alemão da Educação e Investigação (BMBF) e combina a experiência dos principais parceiros da indústria e da investigação para desenvolver soluções pioneiras para a Indústria 4.0. “O projeto visa utilizar a inteligência artificial e a modulação laser minimamente invasiva para otimizar a monitorização e o controlo do processo no processamento de chapas metálicas, com especial incidência na chapa fina e no corte a laser”, afirma Frank Schneider, gestor do projeto e chefe do grupo de corte do Fraunhofer ILT. “Estas tecnologias permitem detetar desvios do processo em tempo real e fazer ajustes imediatos para aumentar de forma sustentável a fiabilidade e a velocidade de produção. Com o projeto DIPOOL, estamos realmente a estabelecer novos padrões no processamento de chapas metálicas.”

Cooperação entre o Fraunhofer ILT e a Dreher Automatio

A Automatic-Systeme Dreher (que usa o nome comercial Dreher Automation), a Fraunhofer ILT e o cliente piloto cooperaram na construção de um sistema de demonstração de corte a laser à escala industrial e na integração da monitorização do sistema com IA e MILM.

A Dreher Automation é um especialista experiente em sistemas de automação na área dos processos de conformação e traz a sua experiência no desenvolvimento de soluções de máquinas de alta precisão. “Combinando um novo tipo de conceção do sistema, o processo de corte de alta velocidade desenvolvido pelo Fraunhofer ILT e a inovadora monitorização do processo, podemos agora maquinar peças em bruto de forma dinâmica com tempos de ciclo extremamente curtos”, explica Schneider.

O sistema, especialmente concebida para maximizar a fiabilidade no processamento de bobinas, será apresentado pelo Fraunhofer ILT e pela Dreher Automation na EuroBLECH 2024, numa aplicação para processar chapas laminadas a frio.

Os sistemas baseados em IA analisam os sinais do processo em tempo real e detetam até os mais pequenos desvios antes de causarem problemas. O MILM garante que o processo de corte permanece continuamente estável, uma vantagem que minimiza as taxas de rejeitados e aumenta significativamente a produtividade geral do sistema.

“O novo conceito de áreas de trabalho sobrepostas de duas cabeças de processamento com transporte contínuo por correia no sistema permite a máxima flexibilidade e uma produção eficiente em termos de recursos”, explica Hasan Sarac, diretor-geral da Automatic-Systeme Dreher. “Isto significa que cada laser pode processar exatamente o que é necessário. Desta forma, podemos otimizar a colocação e processar componentes de grandes dimensões. Esta é uma vantagem decisiva que torna o fabrico mais rentável na produção automóvel.

Perspetivas e próximos passo

O sistema de demonstração implementa as conclusões e os resultados do projeto DIPOOL. O desenho do sistema está principalmente orientado para a produção automóvel, em particular para o corte de componentes estruturais e outras peças de chapa metálica a partir de bobinas. Isto permite poupar imensos custos: o facto de o corte a laser não requer ferramentas dispendiosas, permite economizar tanto no armazenamento como na manutenção. Além disso, eliminam-se os tempos de paragem devido a mudanças de ferramentas.

Os testes realizados demonstram as vantagens da nova conceção do sistema e da produção contínua a partir da bobina: Maior produtividade, menor taxa de refugo e ajuste flexível do contorno de corte na produção experimental. “A nossa colaboração com o Fraunhofer ILT no âmbito do projeto DIPOOL demonstra de forma impressionante como a engenharia mecânica e a tecnologia inovadora podem andar de mãos dadas para criar uma nova referência para a indústria”, resume Hasan Sarac.

Após a apresentação na feira EuroBLECH, os resultados do projeto DIPOOL deverão conduzir à primeira aplicação industrial. Em cooperação com o utilizador-piloto, serão efetuadas as otimizações e extensões necessárias para a produção em série.

REVISTAS

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa