Andrei Petrilin, diretor técnico sénior da Iscar

18/09/2024Atualmente, assistimos a mudanças significativas na produção, que terão consequências importantes no desenvolvimento de aplicações de fresagem. Estas mudanças são impulsionadas por uma série de fatores, como o aumento da precisão na conformação de metais através do corte e forja de precisão, a utilização generalizada da impressão 3D, a utilização crescente de novos materiais compósitos e sinterizados, a necessidade de melhorar a produtividade na maquinagem de superligas e titânio de difícil corte e a forte aposta em carros elétricos e híbridos na indústria automóvel. Além disso, os avanços nas máquinas multieixos abriram novas possibilidades para a maquinagem de precisão de peças complexas e permitiram a implementação de novas estratégias de corte que aumentam a produtividade. Nos processos tecnológicos atuais, há uma tendência para reduzir significativamente a quantidade de material para as margens de fresagem, enquanto as exigências de acabamento superficial e precisão estão a aumentar.

Por conseguinte, o progresso na fresagem é impulsionado pela necessidade de maior produtividade, precisão e sustentabilidade nas suas operações. Em conclusão, os principais desenvolvimentos na fresagem podem ser resumidos da seguinte forma:

O sucesso destes aspetos reside na sinergia de componentes-chave, tais como máquinas-ferramenta, ferramentas de corte e sistemas de engenharia assistida por computador (CAE). Por exemplo, a fresagem de alta velocidade requer máquinas-ferramenta com tecnologia que permita uma velocidade de rotação extremamente elevada, bem como ferramentas feitas com os materiais e revestimentos mais avançados. Paralelamente, a fresagem de precisão requer não só ferramentas com tolerâncias mais apertadas, mas também melhores sistemas de controlo e motores lineares. No caso da fresagem multi-eixos, a grande conquista é a incorporação de eixos de movimento com um controlo mais eficiente, juntamente com a geometria correta da fresa utilizada.

Por outro lado, a fresagem adaptativa incorpora novidades como sistemas de controlo de última geração, sensores altamente sensíveis e algoritmos para otimizar as condições de corte e o percurso da ferramenta em tempo real. Por último, a sustentabilidade exige estratégias de fresagem eficientes do ponto de vista energético, envolvendo a utilização de máquinas, ferramentas e técnicas de refrigeração respeitadoras do ambiente.

A fresagem com pastilhas intercambiáveis também está a registar avanços significativos:

Além disso, a tendência imparável do fabrico inteligente exige a integração da digitalização nas operações e ferramentas de fresagem. Para estas últimas, os gémeos digitais e as aplicações de software adequadas já se tornaram indispensáveis para a conceção de toda a gama de ferramentas.

Como é que os fabricantes de ferramentas de corte podem responder a este desafio? Que soluções de ferramentas de fresagem darão a resposta certa às tendências emergentes? O setor do fabrico de ferramentas de corte, muitas vezes considerado conservador, é capaz de responder às exigências atuais? Os recentes desenvolvimentos na Iscar fornecem uma melhor visão sobre estas questões.

Na fresagem trocoidal de alta velocidade, a ferramenta segue uma trajetória curvilínea para manter uma carga constante na aresta de corte, eliminando assim os picos de carga durante a alimentação de material. Esta estratégia é muito eficaz para fresar ranhuras profundas, bolsas e cavidades, especialmente em casos de baixa estabilidade de maquinagem. Além disso, a fresagem trocoidal tem demonstrado excelentes resultados com materiais de baixa maquinabilidade, como aços duros ou superligas a altas temperaturas.

Chatterfree EC-E7/H7-CF é uma nova família de fresas de topo de metal duro específicas para fresagem trocoidal. O desenho geométrico desta família inclui canais de ângulo diferencial e passo angular variável para melhorar o seu comportamento dinâmico. Estas fresas estão disponíveis com diferentes relações entre comprimento de corte e diâmetro (figura 1).

Com a ajuda de máquinas-ferramenta modernas, é possível obter uma fresagem de alta produtividade de ligas de alumínio a velocidades de fuso extremamente elevadas, atingindo até 33.000 rpm. Para enfrentar este desafio de maquinagem, a Iscar desenvolveu fresas intercambiáveis de 90° que montam pastilhas grandes para uma profundidade de corte de até 22 mm (figura 2). Estas fresas foram especificamente concebidas para eliminar a deslocação radial das pastilhas, que pode ocorrer devido às elevadas forças centrífugas geradas a velocidades de rotação muito elevadas.

A fresagem de alto avanço (HFM) tornou-se um método amplamente utilizado para a maquinagem eficiente de superfícies complexas e planas. A Iacar oferece uma vasta gama de produtos HFM para satisfazer as exigências de diferentes aplicações industriais. Recentemente, a gama foi alargada com novas adições, tais como a família Logiq-4-Feed com pastilhas em forma de osso (figura 3), que agora apresenta ferramentas com tamanhos de pastilhas maiores. Estes novos produtos alargam significativamente a gama de aplicações, especialmente na fresagem de alto avanço de grandes cavidades para a indústria de moldes e matrizes. Outra adição é a Neofeed, uma família de ferramentas HFM com pastilhas quadradas de dupla face, fornecendo 8 arestas de corte para uma maior eficiência de custos.

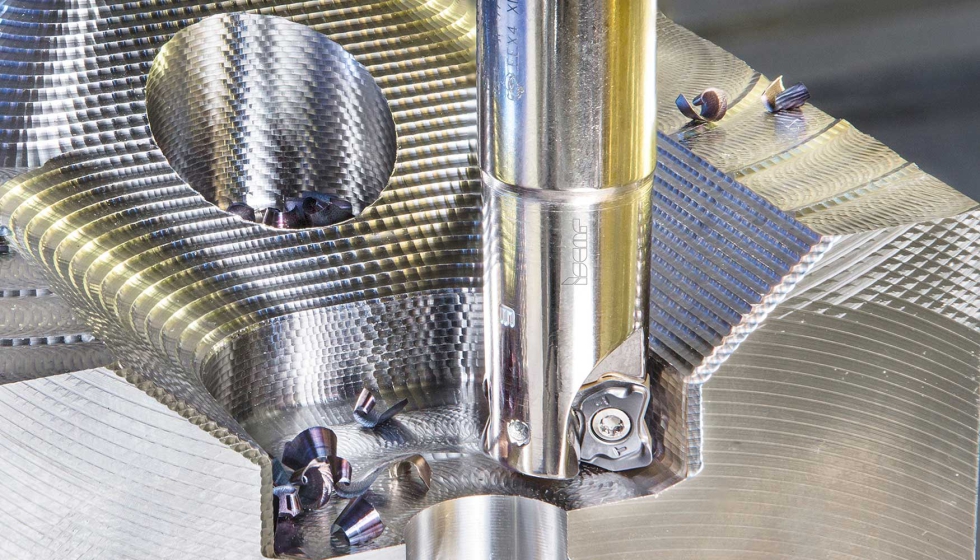

Os avanços nas máquinas-ferramentas multieixos e nos sistemas CAD/CAM resultaram na fresagem de precisão de formas complexas com o mínimo de material permitido, utilizando fresas em forma de barril. O design da Iscar para estas fresas inclui três configurações: fresa de topo de metal duro integral, cabeça intercambiável Multi-Master e fresa de topo de pastilha única (figura 4).

Na fresagem de superligas de alta temperatura (HTSA), a cerâmica como material de corte permite um aumento substancial da velocidade de corte. De facto, esta velocidade pode atingir até 1.000 m/min. Recentemente, a Iscar lançou novas fresas de topo em cerâmica com pastilhas redondas integrais e de dupla face em cerâmica. A conceção das pastilhas de dupla face tem como objetivo tirar o máximo partido das classes de materiais cerâmicos, tais como a cerâmica “preta”, a cerâmica 'whiskers' reforçada e a SiAlON (cerâmica à base de nitreto de silício). Estes exemplos apresentados são uma boa referência das principais direções em que as ferramentas de fresagem estão a avançar. À medida que surgem novas exigências, são necessárias novas soluções, e estes novos desafios impulsionarão a procura de designs de ferramentas inovadores.

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa