Nas unidades de produção hiperconetadas, a eficiência e a qualidade dependem em grande medida da aquisição de dados e da implementação de modelos preditivos, o que faz com que essas tecnologias sejam essenciais.

No entanto, apesar do seu enorme potencial, ainda existem obstáculos que dificultam a sua adoção generalizada em numerosas empresas, como indica o relatório da Comissão Europeia sobre a Estratégia Europeia para os Dados [1]. Uma das principais razões para esta situação é a complexidade associada à extração de dados de produção, especialmente em ambientes de fabrico avançados onde se procuram análises em tempo real. A complexidade deste desafio resulta da diversidade de fontes e protocolos de comunicação industrial disponíveis, da falta de uniformização, da carência de interoperabilidade entre sistemas e equipamentos, bem como da variabilidade dos formatos e da qualidade dos dados.

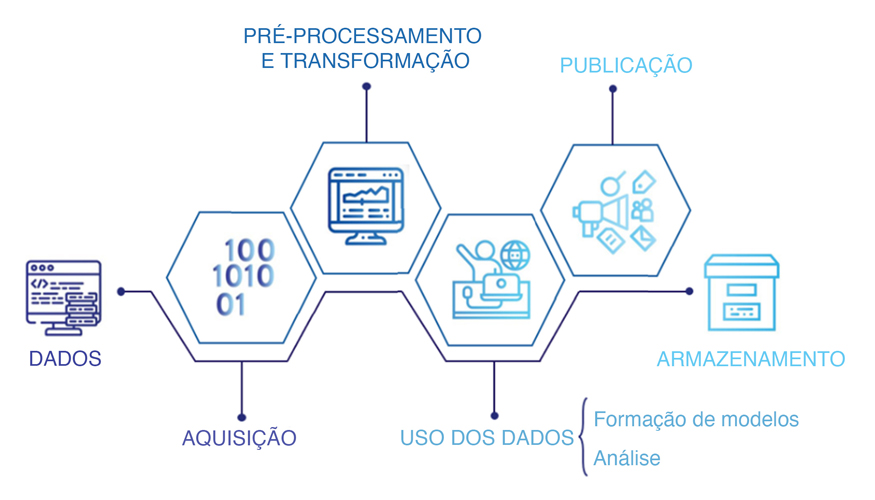

Na Figura 1 são apresentadas as diversas fases que compõem o ciclo de vida dos dados. A primeira fase centra-se na obtenção de dados relevantes, o que exige a determinação da forma de aceder aos mesmos. Uma vez recolhidos os dados, é necessário processá-los e transformá-los para posterior análise dos mesmos e treino de modelos. Seguidamente, efetua-se a etapa de publicação dos dados, que pode envolver a utilização de modelos para realizar previsões ou com finalidades de visualização. Por último, o armazenamento de dados garante a sua disponibilidade para utilizações futuras.

Em ambientes de fabrico avançados, as máquinas costumam incorporar PLC para gerir a automatização e o tratamento de dados. A crescente necessidade de conetividade destes PLC, em conformidade com as normas da indústria através dos protocolos disponíveis, facilita a interligação de máquinas, equipamentos e sistemas numa rede industrial. Isto assegura uma supervisão completa e controlo sobre as atividades na área de produção. Para aproveitar os dados e explorar as aplicações da Indústria 4.0, torna-se crucial adquirir dados com a latência adequada segundo os objetivos da aplicação.

Esta secção explorará os fundamentos da comunicação industrial através de protocolos essenciais como o Modbus, Profibus, Profinet, Ethernet/IP e OPC UA, selecionados pela sua ampla utilização na indústria [2]. Ao longo das décadas, estes protocolos evoluíram para melhorar a velocidade, a interoperabilidade, a segurança e a capacidade de lidar com grandes volumes de dados, permitindo uma comunicação mais eficiente em ambientes industriais e a implementação de tecnologias avançadas, como a Indústria 4.0.

Estes protocolos, desenvolvidos para satisfazer as crescentes exigências de conetividade e eficiência na indústria, desempenham um papel vital na automatização e controlo de processos. Desde a transmissão de dados em tempo real até à interoperabilidade entre sistemas, cada um deles contribui para a eficácia operacional. A secção apresenta também uma comparação detalhada para disponibilizar uma visão integral dos seus pontos fortes e aplicações específicas.

Modbus

O Modbus é um protocolo de comunicação industrial utilizado na transferência de dados entre dispositivos em sistemas de automatização e controlo de processos [3]. Adota um modelo cliente/servidor que facilita a comunicação entre dispositivos ligados através de vários tipos de buses ou redes.

Para iniciar uma ligação Modbus, configura-se um dispositivo como servidor e outro como cliente. Ao iniciar uma ligação TCP/IP, o cliente envia um pedido ao servidor, que responde transmitindo a informação solicitada através de um canal. O Modbus utiliza vários tipos de mensagens de dados para ler ou escrever informações em dispositivos compatíveis, sendo o Modbus RTU um dos métodos mais comuns de comunicação em série.

O Modbus destaca-se pela sua capacidade de ligação a uma vasta gama de dispositivos e pela sua fiabilidade na transmissão de dados. Além disso, sendo um protocolo de código aberto, conta com numerosas bibliotecas de alto nível para diversas linguagens de programação.

Por outro lado, o Modbus TCP apresenta limitadas funções de segurança integradas. A falta de encriptação e autenticação por defeito torna-o vulnerável a acessos não autorizados e à manipulação de dados. Para reforçar a segurança, implementar medidas adicionais, como redes privadas virtuais (VPN) e métodos de encriptação da camada de aplicação, como Transport Layer Security (TLS) ou Secure Sockets Layer (SSL), pode proteger de forma eficaz as comunicações Modbus TCP contra potenciais ameaças.

Profibus e Profinet

O Profibus é uma norma de rede digital para bus de campo aberto utilizada em ambientes industriais para interligar componentes de automatização de processos, tais como sensores de campo, atuadores e PLC [4]. A arquitetura Profibus segue um modelo cliente/servidor, permitindo ao servidor, como controlador de processos, supervisionar a comunicação com clientes que podem ser controladores, motores, dispositivos de entrada/saída e robôs. Para estabelecer ligação com um dispositivo Profibus é essencial contar com uma rede operacional e configurada, atribuir um endereço ao dispositivo e estabelecer um canal de comunicação com um servidor Profibus, como um PLC ou outro dispositivo similar.

Com os requisitos das redes industriais em constante mudança, o Profibus tornou-se obsoleto em comparação com protocolos de campo mais modernos, como o Modbus TCP, Ethernet/IP e Profinet.

O Profinet, um bus de campo baseado na Ethernet com uma arquitetura aberta e normalizada, oferece vantagens significativas em relação ao seu antecessor, incluindo taxas de transmissão de dados mais rápidas, maior flexibilidade e melhor escalabilidade [5]. A migração do Profibus para o Profinet permitiu aos sistemas industriais aproveitar as vantagens da comunicação baseada na Ethernet, o que resulta em maior eficiência, melhor interoperabilidade e numa integração simplificada do sistema.

O Profibus, sendo um protocolo mais antigo, não possui mecanismos de encriptação e autenticação integrados por defeito, o que o expõe a possíveis vulnerabilidades de segurança. Em contraste, o Profinet oferece avançadas funções de segurança, como a autenticação através de certificados X.509 e nome de utilizador/palavra-passe, bem como encriptação através de TLS ou do Secure Real-Time Transport Protocol (SRTP). Estas medidas garantem a confidencialidade e integridade dos dados no Profinet, proporcionando uma sólida proteção contra o acesso não autorizado e a manipulação de dados.

Ethernet/IP

O Ethernet/IP é um protocolo de comunicação industrial baseado na tecnologia Ethernet que permite a transferência de dados em tempo real entre dispositivos de diversos fabricantes e tecnologias [6]. Baseia-se numa arquitetura cliente/servidor e é amplamente utilizado em aplicações de controlo em ambientes de produção que exigem uma transmissão eficiente de dados a velocidades e volumes elevados.

Para implementar o Ethernet/IP, é necessário ligar vários dispositivos, como sensores, atuadores e controladores, a uma rede partilhada e permitir-lhes comunicar entre si para coordenar as operações de produção. Isto implica conhecer os endereços IP e os nomes atribuídos a estes dispositivos, bem como configurá-los para a comunicação em intervalos de tempo específicos. Posteriormente, inicia-se uma ligação TCP/IP com cada dispositivo para permitir o intercâmbio de mensagens de entrada/saída.

O Ethernet/IP oferece várias vantagens, como a transmissão de dados a alta velocidade, a escalabilidade para integrar uma vasta gama de dispositivos e a facilidade de configuração e resolução de problemas. Além disso, por ser um protocolo normalizado, é mais fácil de manter.

Em comparação com o Modbus TCP, o Ethernet/IP oferece características de segurança mais robustas. Admite mecanismos de autenticação, incluindo a autenticação baseada em nome de utilizador e palavra-passe, para verificar a identidade de dispositivos e utilizadores. Além disso, o Ethernet/IP suporta IPSec (Internet Protocol Security), que proporciona confidencialidade, integridade e autenticação para comunicações baseadas em IP. Ao implementar o IPSec, os dados trocados entre dispositivos podem ser encriptados, protegendo-os contra o acesso não autorizado.

OPC UA

O OPC-UA é um protocolo de comunicação multiplataforma concebido para o intercâmbio seguro e fiável de dados no âmbito da automatização industrial [7]. A arquitetura OPC é constituída por um ou mais servidores OPC e clientes OPC.

O OPC-UA permite um fluxo constante de dados entre vários dispositivos e aplicações de controlo com restrições limitadas, servindo como meio de comunicação tanto entre aplicações de Supervisão, Controlo e Aquisição de Dados (SCADA), como entre sensores. Para manter uma comunicação ativa e contínua entre clientes e servidores, são essenciais as ligações bidirecionais e as sessões persistentes. Em termos de frequência de captura, o OPC-UA é habitualmente utilizado para monitorizar um conjunto reduzido de variáveis, geralmente de 1 a 10.

Além disso, foi estabelecido como o protocolo de comunicação predeterminado para a Indústria 4.0 [8]. Proporciona vantagens notáveis, incluindo elevados níveis de segurança, transmissão em tempo real de grandes volumes de dados e uma grande escalabilidade. A sua independência tecnológica garante a compatibilidade com dispositivos e plataformas de diferentes fabricantes e sistemas operativos. No entanto, a implementação do OPC-UA em ambientes com numerosos dispositivos pode ser complexa e dispendiosa.

O OPC-UA foi concebido tendo a segurança como um aspeto fundamental. Suporta protocolos de segurança de camada de transporte, como o TLS/SSL, permitindo a encriptação e a autenticação para uma transmissão segura de dados. Além disso, o OPC-UA inclui mecanismos de controlo de acesso que permitem aos administradores definir políticas detalhadas de acesso para utilizadores e dispositivos.

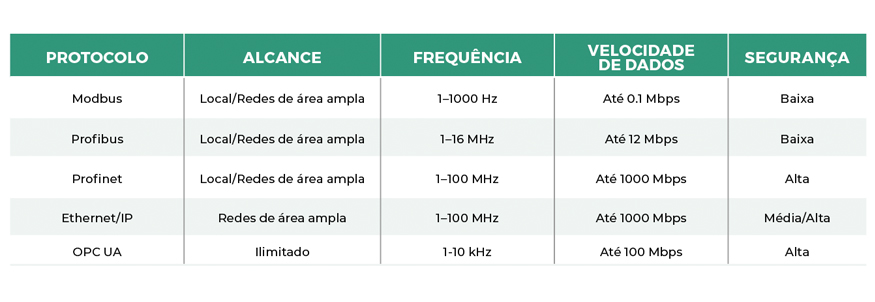

A Tabela 1 apresenta uma comparação entre os cinco protocolos mencionados anteriormente, abordando aspetos como o alcance de transmissão, a frequência, a taxa de dados e a segurança. A análise salienta que o Modbus, o Profibus e o Profinet são adequados para redes locais, ao passo que o Ethernet/IP e o OPC-UA são mais apropriados para redes de área alargada, sendo o OPC-UA aquele que oferece um alcance de transmissão ilimitado. De igual modo, o Ethernet/IP e o Profinet apresentam a frequência mais elevada, oscilando entre 1 e 100 MHz, e a taxa de dados mais elevada, com a capacidade de atingir velocidades de até 1 Gbps.

Em conjunto, estas características são essenciais no momento de selecionar um protocolo industrial adequado para uma aplicação específica, tendo em conta a dimensão e a complexidade da rede, o número de dispositivos a utilizar e a quantidade de dados a transmitir.

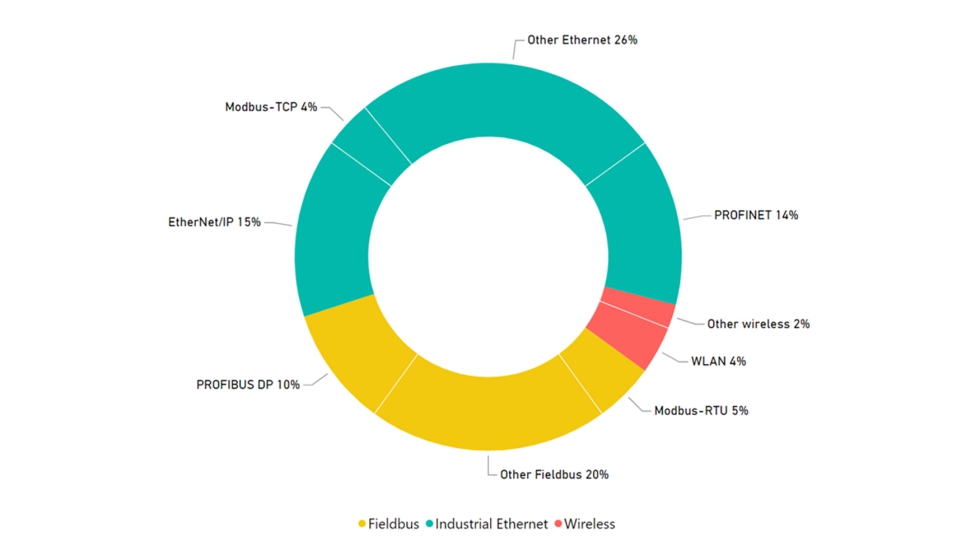

A Figura 2 apresenta a distribuição percentual da utilização de protocolos industriais, com base num estudo realizado pela HMS Networks em 2019 [9]. Nesse ano, 59% dos nós recém-instalados corresponderam ao Ethernet industrial, ao passo que os buses de campo representaram 35% da utilização industrial. O Ethernet/IP destacou-se como o protocolo da rede predominante, abrangendo 15% do total das instalações, ao passo que o Modbus TCP foi utilizado em 4% dos casos. Na categoria de buses de campo, o Profibus DP liderou com uma quota de utilização de 10%. Além disso, registou-se um aumento de 30% na adoção de tecnologias sem fios, atribuído ao rápido progresso da Internet das Coisas (IoT) e ao aumento de dispositivos móveis nos ambientes periféricos.

No âmbito da deteção de anomalias e da construção de plataformas de monitorização, as ferramentas de código aberto desempenham um papel fundamental. Estas ferramentas não só proporcionam flexibilidade e personalização, como também promovem a colaboração e a transparência no desenvolvimento de soluções tecnológicas.

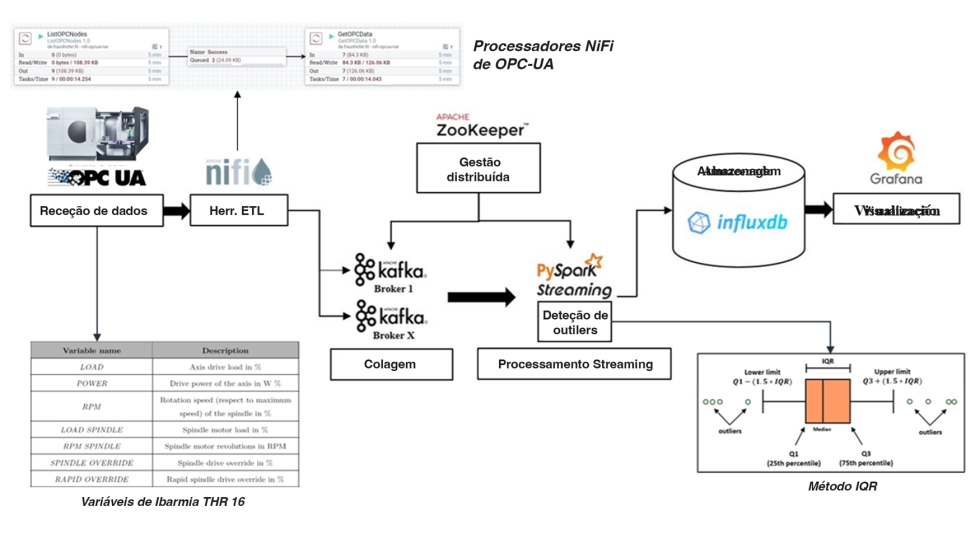

A implementação de plataformas que executem a deteção de anomalias em tempo real é facilitada através da utilização de ferramentas de código aberto, tal como se exemplifica na Figura 3. A arquitetura desta plataforma foi desenvolvida utilizando ferramentas “open source” do ecossistema Apache. Importa salientar que se está a abordar especificamente um fluxo de dados com origem no centro de maquinagem monitorizado e que culmina numa representação visual.

Os componentes de software são implementados em diferentes máquinas virtuais, formando uma arquitetura de sistema distribuído. Estas máquinas constituem um cluster Kafka que funciona de forma distribuída, encarregando-se do armazenamento, receção e envio de mensagens entre os seus vários brokers. A gestão e coordenação dos brokers recai sobre o Zookeeper, que também designa um broker para desempenhar o papel de líder.

Como se observa na Figura 3, no início do processo, é adquirido um conjunto de variáveis de um centro de maquinagem através de OPC-UA, utilizando o software da plataforma como cliente OPC e o PLC do centro como servidor OPC. A frequência de captura do OPC-UA é ajustada para monitorizar um conjunto específico de variáveis críticas da máquina. Seguidamente, o NiFi realiza a extração e a transformação destas variáveis, configurando dois processadores personalizados para estabelecer um fluxo de dados entre o Servidor OPC e o NiFi, obtendo os valores do PLC da máquina de maquinagem.

Posteriormente, os dados são enviados para um sistema de filas, como o Kafka, que retém os dados até que o PySpark os consuma, garantindo a sequência de entrega através do método FIFO. O PySpark, na sua modalidade Streaming, processa e analisa o conjunto de dados utilizando DataFrames, comparando-os com leituras históricas para supervisionar o estado atual de cada variável e detetar possíveis anomalias.

Quanto ao armazenamento e persistência dos dados, opta-se pelo InfluxDB como base de dados não relacional, onde os dados de séries cronológicas são armazenados e ordenados de acordo com os registos de data e hora. A visualização destes dados é feita através do Grafana, que realiza consultas ao InfluxDB e apresenta os resultados num painel de controlo através de painéis, permitindo a interpretação intuitiva dos valores para os trabalhadores da fábrica.

Nesta secção, abordamos testes que examinam o desempenho de 3 dos protocolos industriais mencionados anteriormente, centrando-nos na taxa de amostragem e na utilização da CPU e da RAM como aspetos fundamentais. Ao avaliar a taxa de amostragem, procuramos determinar a eficiência dos protocolos na transmissão e receção de dados. De igual modo, a avaliação da utilização da CPU e da RAM proporciona perspetivas sobre o impacto destes protocolos nos recursos computacionais do sistema.

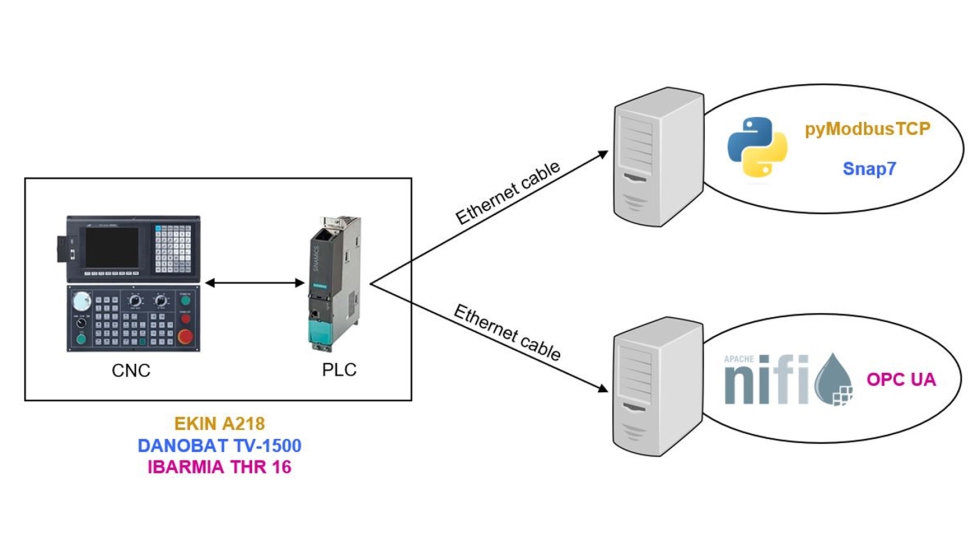

A extração de variáveis do PLC realiza-se, como se mostra na Figura 4, através de uma ligação direta à máquina por meio de um cabo Ethernet. Este processo requer a ligação do cabo a um equipamento com um ambiente Python e as bibliotecas necessárias para extrair dados, ou a um ambiente NiFi.

Durante os testes, foram avaliados três protocolos em três máquinas diferentes. Especificamente, foi utilizado o Modbus TCP para obter variáveis da máquina de brochagem EKIN A218, o Ethernet/IP para a máquina de torneamento Danobat TV-1500 e, por fim, o OPC-UA para extrair variáveis da fresadora de 5 eixos IBARMIA THR 16.

Frequências de amostragem

Em ambientes IIoT, conseguir uma conetividade de alto desempenho é crucial devido à importância dos requisitos de baixa latência na tomada de decisões em tempo real para aplicações de extração de dados. Nesta secção, centramo-nos na avaliação da taxa de amostragem dos protocolos industriais.

No primeiro teste, foi medido o tempo que cada protocolo demorava a recuperar lotes de diferentes tamanhos, em que cada lote corresponde a um conjunto diferente de variáveis da máquina. Além disso, foram recolhidas métricas de desempenho para lotes maiores, a fim de avaliar a escalabilidade da plataforma.

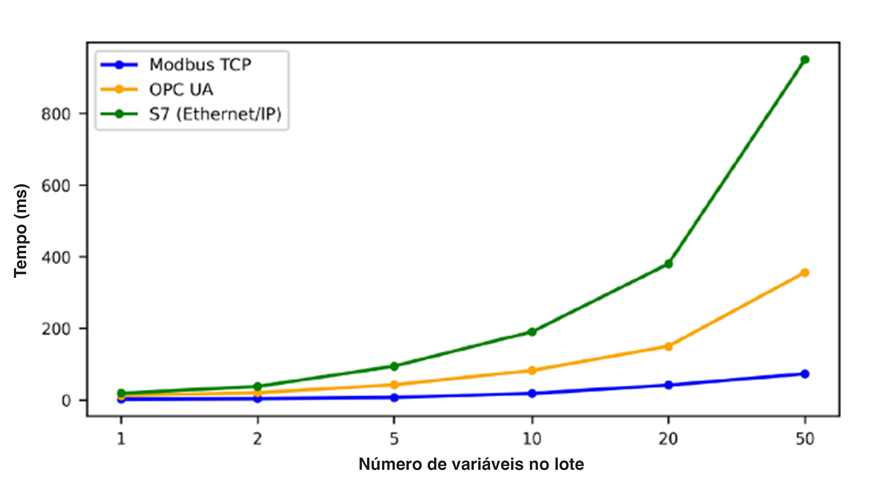

Na Figura 5 são apresentadas as taxas de amostragem obtidas ao extrair diversas quantidades de variáveis através de cada protocolo. Nesta análise, todas as variáveis adquiridas eram do tipo Float e ocupavam 4 bytes cada uma. Os resultados foram obtidos a partir de cinco medições separadas, em que um equipamento estava diretamente ligado ao centro de maquinagem correspondente, como ilustrado na Figura 4.

O Modbus apresentou a taxa de amostragem mais elevada entre os três protocolos, seguido do OPC-UA, ao passo que o Ethernet/IP apresentou o tempo de processamento mais prolongado. É essencial destacar que os testes não envolveram um maior número de variáveis para evitar sobrecarregar o PLC de cada máquina. Para garantir um ótimo desempenho do PLC da máquina, é recomendável ajustar a frequência de aquisição ou o número de variáveis por lote.

Utilização da CPU e da RAM

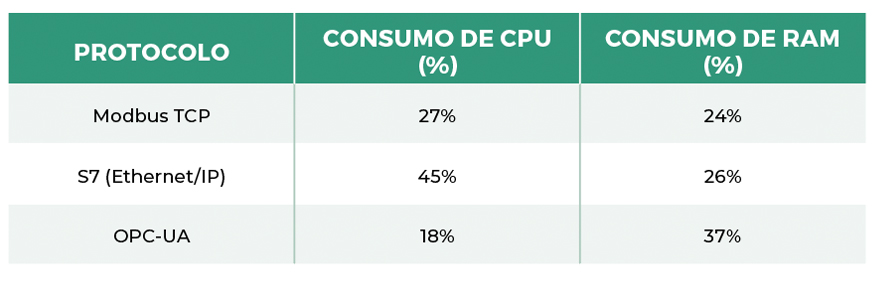

A avaliação do impacto dos protocolos de comunicação nos recursos do sistema, especialmente nos atrasos na aquisição de dados, foi efetuada através de uma análise da utilização da CPU e da RAM no equipamento encarregado da captura de dados. O teste consistiu em recuperar lotes de 50 variáveis, utilizando o comando top do Linux durante 2 minutos com todos os recursos ativos. Durante os testes, foi observada uma variação mínima na utilização da CPU e da RAM ao solicitar de 1 a 50 variáveis.

Os resultados, apresentados na Tabela 2, indicam níveis relativamente baixos de utilização da CPU e da RAM, o que sugere que o ambiente ETL ou de programação não se torna um estrangulamento. Entre os protocolos avaliados, o Ethernet/IP apresentou o maior consumo de CPU com 45%, enquanto o OPC-UA utilizou a maior quantidade de memória RAM com 37%, atribuível à inclusão de processadores NiFi. Estes resultados sugerem que o desempenho geral da extração de variáveis não é significativamente afetado, uma vez que a utilização da CPU e da RAM se mantém abaixo dos 50% em todos os casos.

Em resumo, a Tabela 3 oferece uma visão geral das características proporcionadas pelos protocolos utilizados nas nossas experiências, incluindo a frequência, a complexidade do código e a infraestrutura necessária. Estas informações têm como objetivo ajudar outros especialistas na seleção de um protocolo de comunicação adequado para a sua aplicação específica de IIoT.

Referências

[1] Estado atual da digitalização em Espanha. https://www.lainformacion.com/opinion/jorge-diaz-cardiel/estado-atual-de-la-digitalizacion-empresarial-en-espana/2853666/.

[2] Pereira, C.E.; Neumann, P. Industrial Communication Protocols. In Handbook of Automation; Springer: Berlim/Heidelberg, Alemanha, 2009.

[3] Documentação de Modbus. https://www.modbus.org/specs.php

[4] Documentação de Profibus. https://www.profibus.com/technology/profibus/overview

[5] Documentação de Profinet. https://www.profibus.com/technology/profinet/overview

[6] Brooks, P. Ethernet/IP-Industrial Protocol. In Proceedings of the ETFA 2001 8th International Conference on Emerging Technologies and Factory Automation. Proceedings (Cat. No. 01TH8597), Antibes-Juan les Pins, França, 15-18 de outubro de 2001; Volume 2, pp. 505-514.

[7] Cavalieri, S.; Chiacchio, F. Analysis of OPC UA performances. Comput. Stand. Interfaces 2013, 36, 165-177.

[8] There Is No Industrie 4.0 without OPC UA-OPC Connect. https://opcconnect.opcfoundation.org/2017/06/there-is-no-industrie-4-0-without-opc-ua/

[9] HMS Report on Protocol Use in 2019. https://www.designworldonline.com/industrial-ethernet-takes-thelead-over-fieldbuses-says-study/

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa