As transmissões de veículos totalmente elétricos costumam ser constituídas por transmissões de duas etapas não comutáveis. Poder-se-ia pensar que isto simplificaria bastante a produção. Afinal, este tipo de transmissão tem apenas quatro engrenagens, distribuídas entre o eixo de transmissão, a segunda etapa com engrenagem fixa e eixo intermédio, e a engrenagem de transmissão do eixo. Mas na realidade não é assim tão simples: em primeiro lugar, as rotações do motor são muito mais altas no sistema e-drive do que nos motores de combustão, chegando até às 16 000 rpm. Isto significa que os motores elétricos proporcionam um binário quase constante numa ampla gama de rotações. Ao contrário dos motores de combustão, aplica-se à transmissão desde o regime zero.

Além disso, existe uma limitação adicional que faz com que a produção seja muito mais exigente do que com a transmissão convencional, como descreve Friedrich Wölfel, chefe de vendas de maquinaria da Kapp Niles: “O ruído de um motor de combustão encobre o ruído da transmissão, pelo que, desde logo, passa despercebido. Em contraste, um motor elétrico é quase silencioso. Acima de cerca de 80 km/h, o ruído da rodagem e o do vento são os sons predominantes, independentemente da transmissão. Mas abaixo dessa velocidade, o ruído da transmissão pode ser irritante nos veículos elétricos. Isto também tem de ser tido em conta no fabrico das engrenagens”.

Evidentemente, a capacidade de carga dos flancos das engrenagens e as boas propriedades de funcionamento também são de vital importância nas transmissões elétricas. No entanto, o nível de binário quase constante e as altas velocidades exigem uma conceção de engrenagem diferente, o que, por sua vez, pode afetar a dinâmica do ruído. Aqui, em particular, as exigências são maiores do que com os motores de combustão.

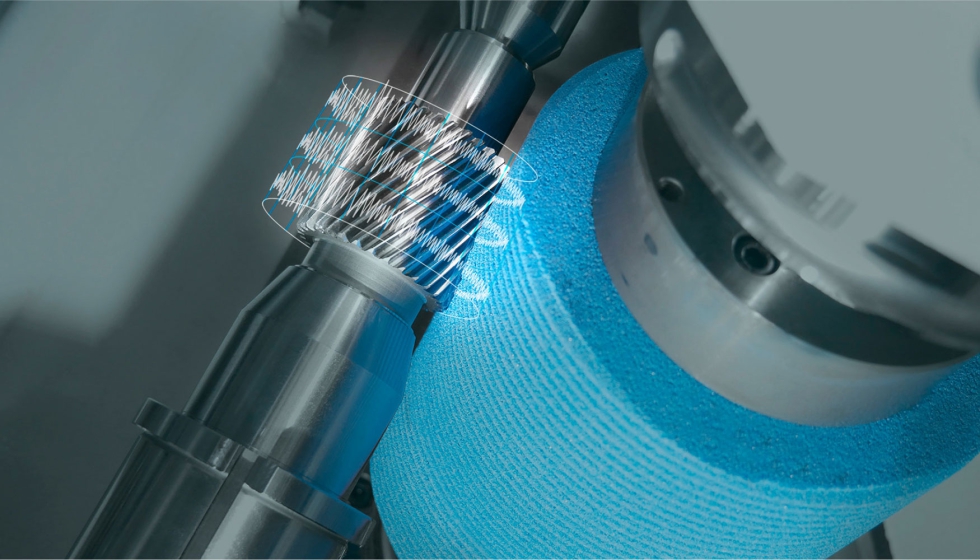

Contudo, quando se trata da pressão para gerar a máxima eficiência, não existe diferença alguma entre as engrenagens para veículos elétricos e as engrenagens convencionais. Consequentemente, o processo de retificação gerador de alta produtividade é também geralmente utilizado como processo de maquinagem fina na produção em série de engrenagens para transmissão eletrónica.

O desafio para a Kapp Niles, como especialista na maquinagem fina, em duro, de engrenagens, é implementar um processo de retificação geradora que seja produtivo e, sobretudo, otimizado em termos de dinâmica do ruído. Achim Stegner, responsável de pré-desenvolvimento na Kapp Niles, descreve os fundamentos deste processo: “Dependendo das modificações da engrenagem definidas na fase de conceção, como as correções de linha, a convexidade da largura, a retração da cabeça, bem como os bloqueios de perfil e linha típicos do processo, ocorrem ruídos característicos na transmissão durante a engrenagem, que podem ser atribuídos a frequências específicas de engrenagem de dentes. Por sua vez, toda a transmissão apresenta também propriedades características no que diz respeito ao ruído estrutural e à radiação, em função da conceção de construção. Isto é estimulado na frequência de engrenagem do dente e seus múltiplos. Os fabricantes tentam minimizar este efeito na medida do possível, adaptando a conceção da transmissão e das engrenagens”. Por enquanto, estas considerações só se aplicam às engrenagens “perfeitas”. Mas é claro que, como qualquer outro componente mecânico, as engrenagens também geram desvios em relação à geometria ideal visada na produção em série. Estes têm diferentes causas e efeitos, como explica Achim Stegner: “Para além do estímulo provocado pela engrenagem do dente, existem outras variáveis de perturbação que podem dar lugar a ruídos na engrenagem do dente. Manifestam-se como «frequências fantasma»”. “Trata-se de frequências que não coincidem com as frequências de engrenagem do dente e seus múltiplos, e que se podem introduzir sem mais no componente durante a retificação”, acrescenta.

As “frequências fantasma” são provocadas por irregularidades mínimas que são quase impossíveis de evitar por completo na produção em série. A situação é especialmente crítica quando estes desvios coincidem quase exatamente com a circunferência de uma engrenagem, uma vez que ocorre uma estimulação harmónica.

É necessária muita perícia e experiência no processo para reconhecer as razões de tais irregularidades e, se possível, evitá-las desde o início. A causa destas falhas pode ser encontrada, por exemplo, nos acionamentos dos eixos da máquina-ferramenta utilizada. Os motores elétricos têm certos momentos pendulares. Os sistemas de medição funcionam com contagens de linhas discretas e erros de excentricidade finitos de montagem. Por último, mas não menos importante, o estado de equilíbrio e os rolamentos dos fusos podem contribuir para possíveis irregularidades. Umas ondulações tão pequenas como 0,1 μm podem provocar ruídos nas engrenagens.

Achim Stegner explica mais algumas causas: “Qualquer máquina tem vibrações naturais. Por exemplo, a frequência natural típica de um fuso porta-peças é de cerca de 250 Hz. Isto também pode ser reproduzido exatamente na peça, se a constelação de velocidades no processo de retificação geradora for desfavorável. Podemos eliminar tais efeitos através da escolha inteligente de uma janela de velocidade adequada durante a maquinagem”.

Uma vez esgotado o potencial de otimização do lado da máquina, também existe uma série de opções tecnológicas para melhorar a qualidade dos componentes em termos de dinâmica do ruído. Estas incluem, por exemplo, a seleção do número de engrenagens do parafuso sem-fim de retificação, a relação de velocidade durante o reavivamento e a retificação, a velocidade de acabamento e o avanço.

Em termos gerais, existem dois tipos típicos de padrões de erro na retificação de engrenagens em série: por um lado, surgem tendências que mostram uma mudança contínua das características. Por outro lado, existem componentes individualmente conspícuos. As tendências costumam ser mais fáceis de controlar. Podem dever-se, por exemplo, ao desgaste gradual de um parafuso sem-fim de retificação. Se, neste caso, se excedem as tolerâncias de fabrico permitidas, costuma ser suficiente encurtar o ciclo entre dois processos de retificação. Também se podem reconhecer facilmente durante os testes dos componentes devido a uma aproximação gradual dos valores medidos ao limite de tolerância.

Em contraste, os defeitos específicos dos componentes são imprevisíveis.

Manifestam-se por desvios repentinos de um ou vários critérios de qualidade. Isto pode dever-se à lascagem do parafuso sem-fim, a erros na peça em bruto ou a erros de ajuste. Uma vez que a maquinagem propriamente dita de uma engrenagem requer muito menos tempo do que a medição de controlo em processos de fabrico altamente eficazes, como a retificação por geração, também não é possível inspecionar cada um dos componentes. Além disso, tal como descrito no início, as exigências de qualidade das engrenagens para transmissões eletrónicas são extremamente elevadas: “As tolerâncias exigidas para o ângulo de perfil, ângulo de linha de flanco, concentricidade, dimensão de duas esferas, são em alguns casos menores do que na transmissão convencional por um fator de 3. Para o erro de ângulo de linha de flanco fHß, um requisito típico é ± 4 μm; com transmissões de motores de combustão, isto era por vezes ± 13 μm”, diz Friedrich Wölfel, descrevendo os requisitos dos seus clientes.

Juntamente com as capacidades requeridas da máquina e do processo, estes requisitos de qualidade põem à prova os limites do que é viável em termos técnicos e económicos. E a estabilidade estática e dinâmica da máquina e o processo de transformação não se podem aumentar à vontade. A única saída é começar pelos métodos de análise e controlo. Porque, caso contrário: quanto mais restritos forem os limites de tolerância com a mesma capacidade máquina/processo, maior deverá ser o número de componentes medidos. No entanto, isto implica um grande esforço. E, em última análise, os testes de componentes posteriores também não proporcionam valor acrescentado.

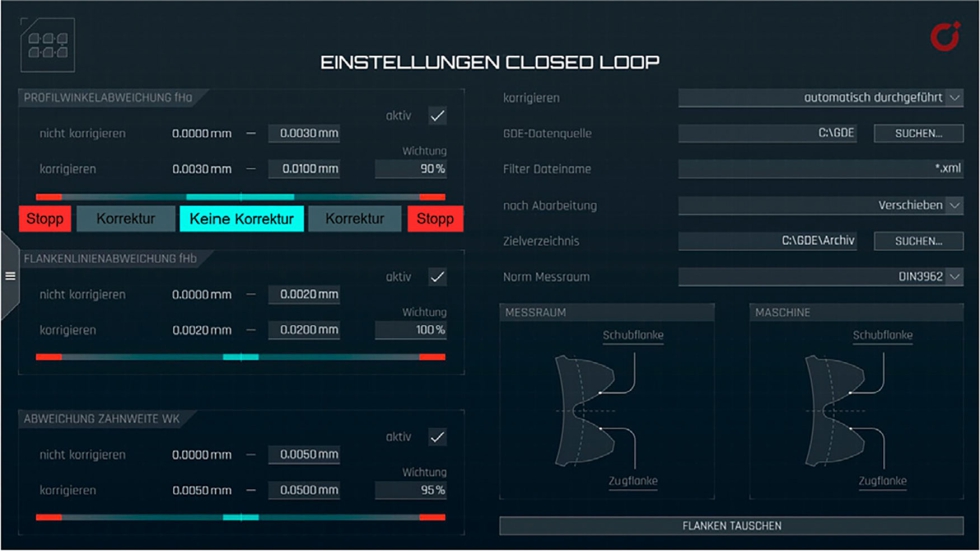

No que diz respeito à abordagem dos desvios da geometria visada relacionados com as tendências, em particular, o “circuito fechado” já se estabeleceu como uma ferramenta importante. Isto acelera e melhora a retroalimentação entre a medição de engrenagens posterior e a própria máquina de processamento. Aqui, os resultados da inspeção na máquina de medição já não são impressos e disponibilizados ao operário da máquina em papel para avaliação, mas são transmitidos diretamente à máquina de processamento como um ficheiro normalizado. Em seguida, a retificadora utiliza as margens de tolerância pré-selecionáveis para decidir de forma independente se deve intervir no processo, por exemplo, com valores de correção escaláveis. Se ocorrerem desvios inesperadamente elevados da geometria visada, a decisão sobre como proceder recai sobre o próprio operário (Figura 1).

No final do processo de fabrico de uma transmissão completa encontra-se o que é conhecido como “banco de ensaio de fim de linha”. Aqui, não só a qualidade das engrenagens individuais é testada, mas também as transmissões totalmente montadas são avaliadas. Submetem-se a vários ciclos de teste que simulam as condições de funcionamento num veículo real. O ruído de funcionamento também é registado. Os especialistas em acústica podem analisar estes dados para extrair relações de intervenção, frequências típicas e possíveis ruídos parasitas. “Infelizmente, isto também significa que os defeitos das engrenagens só são detetados no final do processo de fabrico”, queixa-se Friedrich Wölfel. “Então, é necessário desmontar a transmissão completa, verificar os componentes individuais e, a partir daí, analisá-los para determinar qual o componente responsável pela anomalia no banco de ensaio. Também pode ocorrer que um lote completo de componentes provoque problemas. Mas isto só se torna evidente quando já se concluiu toda a cadeia de valor”.

Atualmente é possível identificar os componentes que poderiam provocar ruído antes de os instalar na transmissão. Um procedimento muito habitual nas transmissões eletrónicas é a análise de ondulação nas superfícies das engrenagens. Para isso, realizam-se medições do perfil, da linha e do passo de todos os dentes na máquina de medição de engrenagens e alinham-se de tal forma que a engrenagem fique cartografada em toda a sua circunferência. A ondulação da roda dentada pode ser medida matematicamente.

Contudo, ao partir da medição completa das engrenagens, este procedimento exige muito tempo e, portanto, não é adequado para testar cada peça na produção em série. Friedrich Wölfel explica: “O tempo de retificação dos componentes típicos de uma transmissão eletrónica é inferior a um minuto, ao passo que o tempo de medição é de quatro a seis minutos. De facto, no caso de uma medição de todos os dentes como base de uma análise de ondulação, pode ser bastante mais. E, em última análise, os testes posteriores dos componentes também não proporcionam valor acrescentado. O que é necessário aqui é um maior desenvolvimento da análise durante o processo, que permita tirar conclusões sobre a qualidade do componente produzido durante a própria maquinagem”.

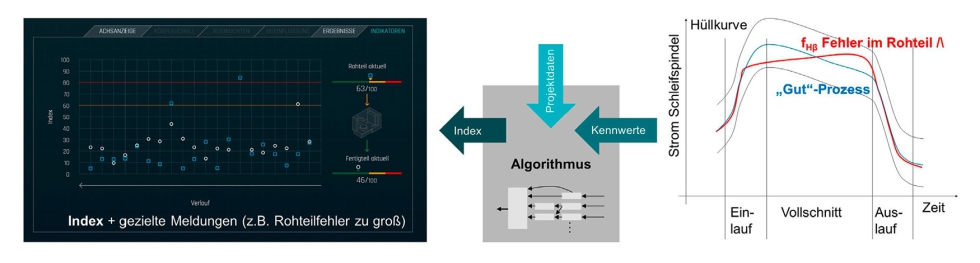

Uma abordagem promissora é, de facto, detetar possíveis defeitos já no processo de retificação. A monitorização do processo é a palavra de ordem. Achim Stegner explica a abordagem: “Já dispomos de numerosos sensores e sistemas de medição na máquina que nos podem proporcionar muitas indicações, valores medidos e informação. Neste momento, apenas os utilizamos para controlar as funções da máquina. No entanto, no futuro também os queremos utilizar para avaliar o processo de maquinagem diretamente na máquina”. Contudo, não se trata de integrar uma função de medição tátil adicional na retificadora para conseguir um circuito fechado mais rápido. Também não se trata de inspecionar um componente retificado diretamente na máquina, avaliá-lo e corrigir qualquer discrepância durante a produção de outros componentes. Trata-se antes de analisar o processo de maquinagem em tempo real (!) para detetar os desvios em relação a um processo de referência previamente definido. No entanto, para isso não basta definir envolventes para os sinais provenientes da máquina. Isto pode ser explicado utilizando como exemplo o sinal “consumo de potência do fuso de retificação” da Figura 2.

Este sinal pode ser utilizado para detetar um possível erro no ângulo da linha de flanco (fHß) numa fase inicial. Stegner explica: “Contudo, o procedimento através de deteção envolvente atinge aqui os seus limites, uma vez que o erro é difícil de identificar. Enquanto o sinal permanecer dentro da envolvente não é acionado qualquer alarme. Portanto, é necessária uma forma de avaliação mais inteligente. Uma inteligência artificial que tente emular as estruturas humanas de tomada de decisões. Trata-se de tomar decisões com base numa diversidade de informações diferentes - às quais se sobrepõem as próprias experiências - sobre as quais se atua”.

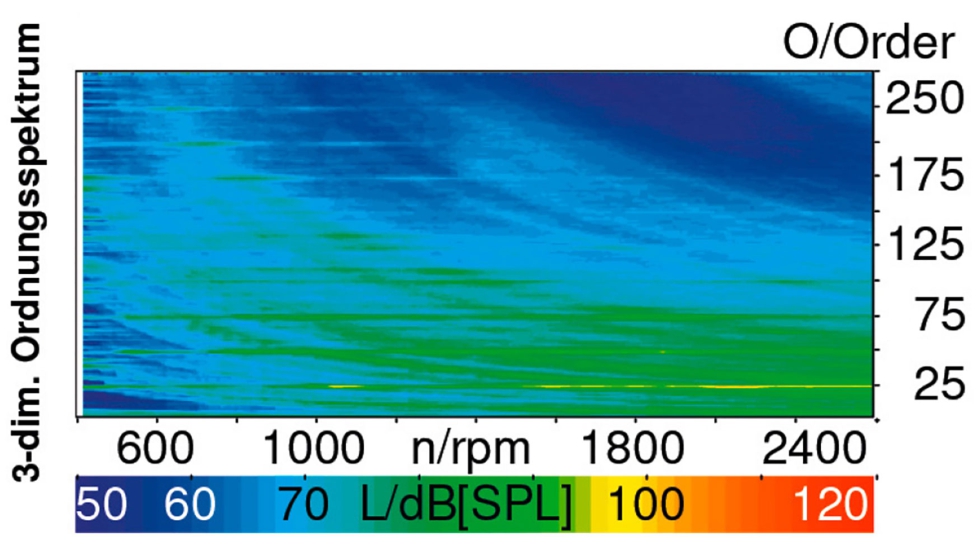

A supervisão do processo pode ser definida como o seguimento e a avaliação do processo de trituração por componentes específicos. Tal como foi descrito, não é trivial gerar uma instrução de atuação a partir dos sinais dos sensores. Mas é possível. A partir dos sinais de tempo podem formar-se diversos valores característicos. No caso mais simples, podem ser valores máximos ou RMS (Root Mean Square) dos sinais. Em seguida, os valores característicos são combinados com os dados conhecidos do projeto através de algoritmos e processam-se em índices, por exemplo, um índice de ruído ou de rutura de parafusos. Achim Stegner explica especificamente os ruídos de transmissão: “Pode ser criada uma análise de ordem similar ao espetro de ordem num banco de ensaio de fim de linha para os componentes críticos do ruído através de uma FFT (Transformação rápida de Fourier). Isto facilita a classificação dos sinais registados e a sua relação com os resultados no banco de ensaio da transmissão (ver a figura 3). Os dados de medição que não são processados não servem para nada”.

No final, especialmente no contexto de fabrico, apenas alguns índices adequados ajudam a identificar os erros de forma muito específica. Portanto, as vantagens da supervisão de processos são visíveis nos seguintes pontos:

A supervisão de processos ainda não é uma aplicação que possa ser simplesmente descarregada e utilizada. Trata-se antes de um desenvolvimento específico do cliente e da aplicação que define e supervisiona os índices em relação ao respetivo componente. Mas mesmo este primeiro passo é muito mais do que era considerado exequível até há pouco tempo. Achim Stegner diz a esse respeito: "Vários clientes-piloto já utilizam hoje esta funcionalidade. Já podemos detetar diferentes erros e intervir no processo.

Além disso, já estamos a trabalhar para que a retificadora aprenda por si mesma os valores característicos dos novos componentes. Contudo, isto exige, evidentemente, um amplo conhecimento empírico a partir de padrões de erro, a qualidade geométrica dos componentes e a correspondente retroalimentação do banco de ensaios de transmissão". Friedrich Wölfel acrescenta: “O próximo objetivo é que o utilizador também possa utilizar esta funcionalidade sem o nosso apoio específico de componentes. Também é importante entender que a supervisão de processos e o circuito fechado não são contraditórios, mas sim complementares”.

Ambas as abordagens da garantia de qualidade integrada no processo já estão atualmente disponíveis para as máquinas da Kapp Niles e, graças à experiência adquirida na produção em série, estão continuamente a ser-lhes dados novos âmbitos funcionais e opções de utilização.

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa