Andrey Petrilin, diretor técnico da Iscar

15/05/2023As ligas metálicas de estruturas complexas, também chamadas superligas, há muito que se tornaram um dos principais materiais de engenharia. Apresentam uma resistência extremamente elevada a altas temperaturas e são, portanto, frequentemente denominadas como superligas de alta temperatura (HTSA) ou superligas resistentes ao calor (HRSA).

A história das superligas começou com o desenvolvimento de motores de turbinas a gás que necessitavam de materiais fiáveis para intervalos de temperaturas de funcionamento elevadas. Como resultado da investigação intensiva e do progresso na metalurgia, as superligas modernas (SA) proporcionam uma longa vida útil para temperaturas de trabalho superiores a 1000 °C.

Compreensivelmente, os maiores consumidores de superligas na atualidade são os produtores de motores aeronáuticos e marítimos. As superligas são também muito comuns na indústria médica, que as utiliza eficazmente para implantes protésicos em cirurgia ortopédica. Além disso, as superligas também se generalizaram na produção de energia e nas indústrias do petróleo e do gás como materiais cruciais para as peças essenciais de diversos dispositivos.

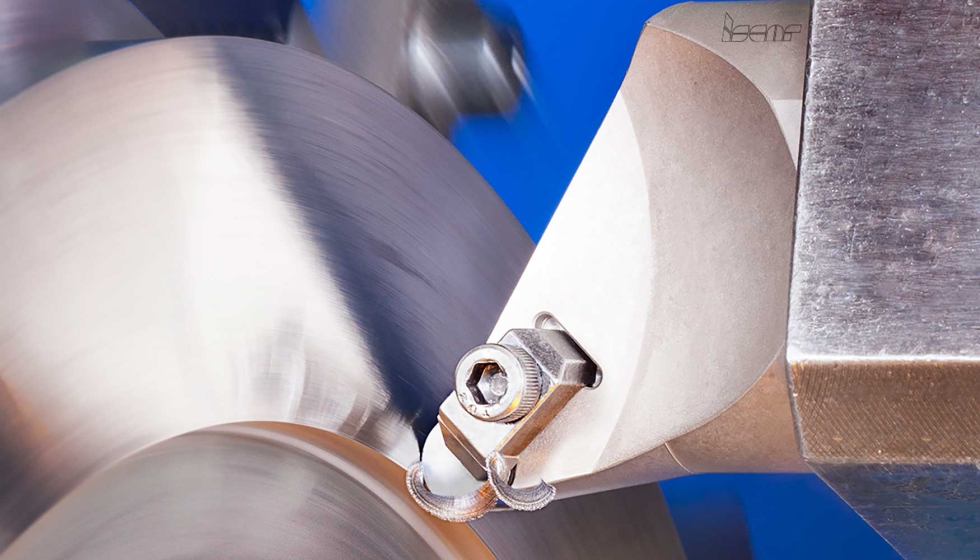

As superligas são os principais materiais para os motores turborreatores e turbo-hélice dos aviões modernos. Motor a reação maquinado com os sistemas CUT-GRIP da Iscar.

A excecional resistência a altas temperaturas e a resistência à corrosão são as vantagens inegáveis das superligas. Contudo, existem duas faces da moeda: as superligas não só têm um preço elevado, como a sua maquinabilidade é fraca, o que pode colocar desafios para o fabrico. Para maquinar superligas, nas ferramentas de corte, a força de corte específica que caracteriza a resistência do material à extração de aparas e define a carga mecânica é muito elevada. Embora a principal dificuldade seja o calor, as superligas têm uma condutividade térmica fraca. As aparas elementares e soltas, que são geralmente geradas ao maquinar superligas, não proporcionam uma adequada dissipação de calor da zona de corte. Uma tendência para o endurecimento do trabalho agrava a situação.

As superligas (SA) apresentam-se em diferentes formas: fundidas, forjadas, sinterizadas, etc. Os métodos de fabrico das peças de trabalho também têm um impacto na maquinabilidade. Por exemplo, a abrasividade das peças de trabalho forjadas é maior do que a das peças de fundição e substancialmente menor em comparação com as peças sinterizadas.

De acordo com a norma ISO 513, as superligas juntamente com as ligas de titânio estão relacionadas com a aplicação do grupo ISO S. Dependendo do componente predominante, as superligas dividem-se em três tipos: ligas à base de ferro (Fe), de níquel (Ni) e de cobalto (Co). A maquinabilidade cai na ordem especificada; desde as ligas à base de ferro, que podem ser comparadas ao aço inoxidável austenítico, até às ligas à base de cobalto, que representam os materiais mais difíceis de cortar do grupo.

Consequentemente, uma ferramenta de corte está sob uma carga térmica e mecânica significativa, o que reduz drasticamente a vida útil da ferramenta. Portanto, na maquinação de superligas, a velocidade de corte diretamente relacionada com a geração de calor durante a eliminação de aparas é consideravelmente menor em comparação com outros materiais de construção mais comuns, como o aço ou o ferro fundido. O resultado direto da limitação da velocidade de corte é uma produtividade insuficiente. Portanto, superar as dificuldades da maquinação e aumentar a produtividade são os principais desafios para os fabricantes de peças SA.

O aumento da eficiência na maquinação das superligas tornou-se o foco de diversas investigações científicas e melhorias tecnológicas. Os fabricantes adotaram de forma efetiva novas estratégias de maquinação e foram introduzidos com sucesso métodos inovadores de fornecimento de refrigerante de corte, como o arrefecimento a alta pressão (HPC), a lubrificação de quantidade mínima (MQL) e, inclusivamente, o arrefecimento criogénico. Isto levou a produtividade das superligas de maquinação para um novo nível. Contudo, tal como no caso das ligas de titânio, o elemento-chave para melhorar a produtividade da maquinação são ferramentas de corte que eliminem diretamente as camadas de material da peça, produzindo aparas. Ferramentas definidas pelo seu material, sua geometria e pela estratégia de maquinação recomendada, o que determina o triunfo ou o fracasso da ferramenta.

Hoje em dia, os carbonetos cimentados revestidos são os materiais mais comuns das ferramentas de corte para a maquinação de superligas. O desenvolvimento de uma qualidade de carboneto, no qual a resistência térmica e a resistência ao desgaste se complementem mutuamente, é um processo complicado que requer um substrato do carboneto, uma composição de revestimento e um método de revestimento muito específicos. Para espanto daqueles que acreditam que as possibilidades de avançar nesta direção estão quase esgotadas, os produtores de ferramentas de corte continuam a criar novas qualidades eficazes de substrato. Além disso, na maquinação das superligas, a cerâmica é outro material de corte que permite aumentar substancialmente as velocidades de corte, e já se encontra em utilização ativa.

Sabemos que as ferramentas estão principalmente ligadas às ciências dos materiais e à metalurgia, mas a geometria de corte é muito importante no campo do design e ainda mais nestes materiais. Garantir uma geometria de alto desempenho requer conhecimentos profundos de engenharia e competências tecnológicas. Por um lado, para minimizar a geração de calor e o endurecimento, é necessário um ângulo de desprendimento positivo, um ângulo de incidência suficientemente grande e um fio de corte afiado. Por outro lado, tal forma debilita o fio de corte, que deve suportar uma carga mecânica muito considerável. Portanto, a condição do design correto torna-se num fator crítico de sucesso. As pastilhas de carboneto cimentado têm a vantagem de permitir a formação de aparas complexas e formas de rutura de aparas através da inserção de superfícies de desprendimento singulares. Hoje em dia, a modelação por computador da formação da apara e os processos de prensagem utilizando métodos de elementos finitos proporcionam uma ferramenta eficaz para otimizar as formas que já estão na fase de conceção. Nas fresas integrais de metal duro, a conceção de passo variável resulta numa melhor resistência à vibração. Os fios de corte destas fresas são feitos através de operações de retificação, e para eliminar a microrrutura e os defeitos dos fios, é muito importante o cumprimento rigoroso dos requisitos do processo tecnológico.

Os fabricantes de ferramentas de corte prestam muita atenção à melhoria das suas carteiras de produtos destinados à maquinação de superligas. As notícias da Iscar podem ser excelentes exemplos indicativos.

Maquinação de um componente de implante de joelho femoral com uma fresa Multi-Master e uma cabeça de barril cónico intercambiável.

A qualidade IC806, que se tinha introduzido nos últimos anos para superligas de ranhuramento frontal e aço inoxidável austenítico, foi adotada com sucesso pelas linhas de roscagem e perfuração profunda da ISCAR. Esta qualidade tem um substrato submicrómetro duro e um revestimento PVD TiAlN / AlTiN com tratamento posterior ao revestimento de acordo com a tecnologia SUMO TEC da Iscar. A IC806 proporciona uma notável resistência à descamação e à lascagem e mantém resultados fiáveis e repetíveis.

Na maquinação de superligas através de fresas integrais de metal duro e cabeças intercambiáveis, a qualidade IC902, que combina substrato de grão ultrafino e revestimento TiAlN PVD de nanocamada, garante uma resistência ao desgaste extremamente elevada e prolonga a vida útil da ferramenta. Esta qualidade demonstrou muito bons resultados na produção de elementos para a substituição das articulações do joelho e da anca que são feitas de ligas de cobalto-crómio difíceis de cortar.

A Iscar também ampliou significativamente a gama de produtos para aplicações ISO S feitos com diversas cerâmicas de corte, tais como nitreto de silício, SiAlON e qualidades reforçadas com fios de diversos ângulos e proteções. Os artigos cerâmicos recentemente introduzidos melhoraram e substituíram tanto pastilhas como fresas integrais de metal duro.

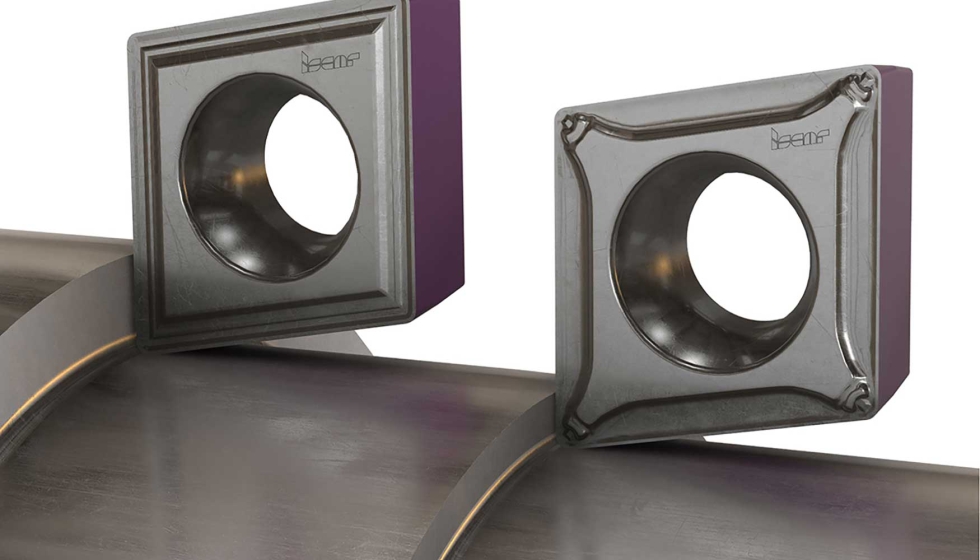

Figura 3: Os conformadores de aparas M3M (esquerda) e F3M (direita) recentemente introduzidos pela Iscar para pastilhas de torneamento ISO e concebidos especificamente para os grupos de aplicação ISO S e ISO M.

Os mais recentes modelos de conformadores de apara F3M e F3P para pastilhas de torneamento em conformidade com a norma ISO são especificamente concebidos para aço inoxidável austenítico duro e superligas. A sua geometria de ângulo de desprendimento positivo reduz a força de corte e garante uma ação de corte suave, ao passo que o conjunto de defletores na superfície do desprendimento melhora o controlo da apara.

Nas pastilhas cerâmicas de dupla face para ferramentas de torneamento e fresagem, foram acrescentadas novas opções de características de fio facetadas e combinadas (facetadas e arredondadas) para aplicações difíceis.

A Iscar foi o grande impulsionador da refrigeração a alta pressão, enriquecendo a gama de soluções destinadas à refrigeração através de novas cabeças intercambiáveis e porta-ferramentas. Todo o programa de fresas, porta-ferramentas, modulares ou não, cones, etc. Foi ampliado com versões com saídas de refrigerante que confluem no fio de corte.

Em conclusão, a necessidade de aumentar a produtividade na maquinação de HTSA é um desafio contínuo para os fabricantes de ferramentas de corte, e é provável que num futuro próximo sejam apresentados novos desenvolvimentos eficazes de ferramentas.

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa