O projeto i-Tool permitiu construir um molde mais leve e económico

Os moldes de injeção minimizam os custos de produção além de permitir o fabrico de componentes de base polimérica com elevada repetibilidade, cadência e elevada precisão.

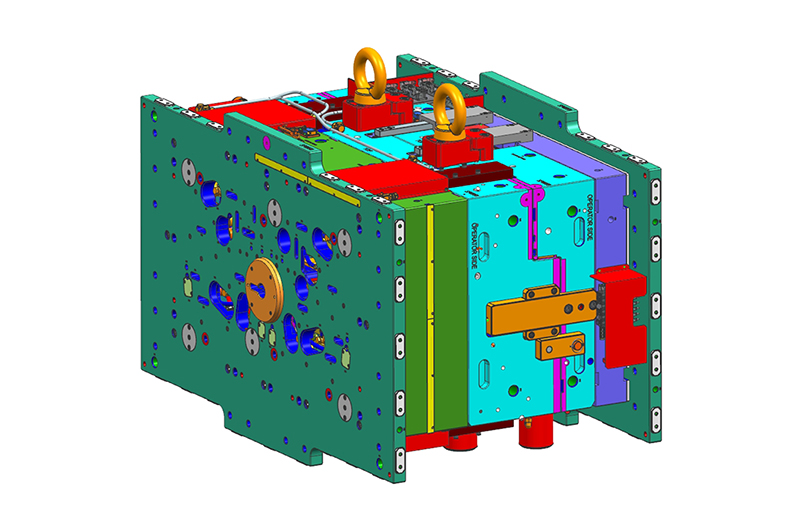

No âmbito do projeto i-Tool, foi criado um procedimento computacional para otimização estrutural e térmica dos moldes.

Os moldes permitem produzir uma variedade de estruturas complexas e com dimensões precisas de componentes utilizados na indústria aeroespacial, eletrónica, automóvel, entre outras. É possível verificar que este mercado possui um elevado interesse industrial, além de estar em crescimento em diversos setores. Entre os principais intervenientes encontamos as empresas C&J Industries, All-Plastics, Biomerics, HTI Plastics e The Rodon Group. Destaca-se que, em 2022, o mercado global de equipamentos de moldação por injeção foi avaliado em cerca de 9,8 mil milhões de euros e estima-se que alcançará os 11,7 mil milhões de euros em 2027 [1].

Nos últimos anos, as investigações nesta área visaram, essencialmente, aumentar a qualidade dos componentes e minimizar os defeitos, encorajando as empresas a produzir em massa formas mais complexas. Porém, um dos principais problemas deste processo é o tempo de arrefecimento do ciclo de moldação, pois este é um parâmetro relevante que permite obter componentes com maior performance a custos competitivos e um time-to-market mais célere.

Os moldes podem ser otimizados de acordo com os seus pilares e as dimensões das suas placas. Atualmente, os projetos estruturais de um molde (placas, pilares, travamentos) são produzidos com base na experiência e sensibilidade de quem projeta e desenha o molde.

Uma configuração otimizada de pilares (número e posicionamento), bem como uma espessura de placa melhorada, permitem reduzir a massa de um molde mantendo a sua rigidez. A utilização de menor quantidade de material permite que este seja mais económico e em simultâneo mais sustentável, tornando-o mais acessível.

Os travamentos do molde são outro elemento que pode melhorar a tolerância nas placas do molde ou linha de produção, contribuindo também para uma maior qualidade dos produtos finais. As melhores configurações térmicas (número e posicionamento, caudais, pressão do arrefecimento e vários outros parâmetros que influenciam o arrefecimento de um molde) podem ser analisadas através de um algoritmo de otimização.

Recentemente, no projeto i-Tool, promovido pelo consórcio Simoldes Aços (principal promotor), Simoldes Plásticos e INEGI (copromotores), procurou-se responder com eficácia ao atual desafio de integrar ferramentas, software e etapas de desenvolvimento de moldes (expertise, design e desenvolvimento, desenvolvimento 3D, definição de estratégia de fabrico, produção) utilizando técnicas e algoritmos baseados em ciências computacionais.

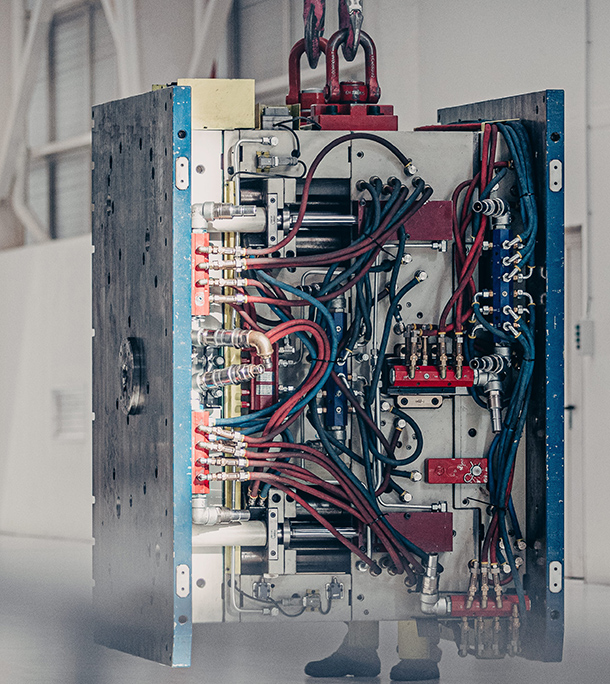

No final do projeto, foi criado um procedimento computacional que responde a tais necessidades de otimização estrutural e térmica dos moldes, tendo sido possível produzir um molde mais leve, mais económico, mais rápido e com um arrefecimento uniforme durante cada ciclo de moldação.

Nesta investigação, também foram percetíveis os benefícios ambientais associados à redução de emissões na produção de componentes plásticos via redução dos ciclos produtivos (o que representa um menor consumo de energia) e via redução de desperdícios de produção.

A diminuição da massa do molde contribuiu também para a redução das matérias-primas utilizadas na sua construção, levando a uma redução de consumo energético associado ao seu transporte, além de permitir a utilização de equipamentos mais pequenos, com menor consumo de energia para efetuar o processo de injeção.

Com a conclusão deste projeto:

Em suma, o projeto i-Tool trouxe um diferencial inovador, competitivo e comercial para os seus copromotores, estando totalmente alinhado com as necessidades do Grupo Volkswagen. Destaca-se também que foi possível produzir com sucesso um molde com uma redução na massa em cerca de 20%, mais acessível e tecnológico, além de reduzir o time-to-market.

[1] ReportLinker. (2022). Injection Molding Machine Market by Machine Type, Clamping Force, Product Type, End-Use Industry and Region - Global Forecast to 2027. Report ID: 3884069. https://www.reportlinker.com/p03884069/Injection-Molding-Machine-Market-by-Product-Type-Machine-Type-End-Use-Industry-by-Region-Global-Forecast-to.html?utm_source=GNW

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa