É possível imprimir em série, de forma eficiente, componentes metálicos complexos? Os investigadores do Instituto Fraunhofer de Tecnologia Laser ILT respondem afirmativamente a esta pergunta: transferiram a deposição bidimensional de material por laser a velocidades extremamente altas (EHLA) para um sistema CNC de cinco eixos modificado para o fabrico aditivo de componentes complexos. Ao ampliar o processo EHLA para a terceira dimensão, o instituto pode imprimir em 3D materiais difíceis de soldar, como aços para ferramentas, titânio, alumínio e ligas com base de níquel.

Durante décadas, dois processos laser dominaram a impressão e o revestimento de componentes metálicos. A tecnologia dominante na impressão 3D metálica industrial direta é o processo de fusão de leito de pó baseado em laser (LPBF) patenteado pelo Fraunhofer ILT há 26 anos. Neste processo, a radiação laser funde uma pequena parte do material base e transforma o pó numa camada sólida que adere ao material base metalurgicamente. Desta forma, um componente 3D cresce a partir do leito de pó, camada a camada.

A deposição de material por laser (LMD) também demonstrou ser uma tecnologia de superfície eficaz de um tipo especial. Na LMD, forma-se um depósito fundido na superfície do componente, no qual se introduz continuamente o material de enchimento, o fio ou o pó. Este banho funde tanto o substrato como o material de enchimento, o que dá lugar a uma união metalúrgica entre a camada e o substrato do componente.

O potencial económico reside, por um lado, na possibilidade de melhorar os componentes básicos com uma camada funcional ou realizar modificações locais aditivas dos componentes. O segundo âmbito de aplicação importante da LMD é a reparação, ou seja, a recuperação de componentes caros, por exemplo, da indústria aeroespacial, ou o fabrico de ferramentas. Os componentes desgastados ou defeituosos podem voltar a ser totalmente funcionais após o revestimento local através da LMD e, deste modo, já não têm de ser eliminados.

A LMD e a LPBF tornaram-se indispensáveis para o fabrico aditivo com base em metais, já que apresentam vantagens específicas do processo: A LMD atrai graças à sua elevada produtividade, ao passo que a LPBF pode ser utilizada para a impressão 3D de componentes extremamente delicados e complexos. O Fraunhofer ILT e a Cátedra de Produção Aditiva Digital DAP da Universidade RWTH de Aachen abriram um caminho completamente novo em 2012, com o desenvolvimento da deposição de material por laser a velocidades extremamente altas (EHLA). Neste processo patenteado, um laser funde as partículas de pó já acima do banho de fusão. Graças a esta inovação, a velocidade do processo pôde ser aumentada da anterior, de 0,5 a 2,0 (LMD), para quase 200 m/min e a espessura do revestimento foi reduzida de 500 até 10 µm. Agora é possível revestir até cinco metros quadrados por hora. Além disso, os revestimentos tornaram-se mais lisos, com uma rugosidade reduzida a uma décima parte do valor típico para LMD.

Esta invenção já teve várias aplicações: a Hornet Laser Cladding B.V., de Lexmond (Países Baixos), por exemplo, integrou nos seus tornos uma fonte de feixe laser, uma cabeça de processamento EHLA e um sistema de alimentação de pó para utilizar EHLA em processos industriais. A Trumpf Laser- und Systemtechnik GmbH, com sede em Ditzingen (Alemanha), também incluiu o processo na sua carteira de produtos e oferece equipamentos laser e tecnologias de sistemas para o processo EHLA. Entre os primeiros utilizadores encontram-se empresas dos Países Baixos, China, Alemanha e Turquia. O grande avanço materializou-se em 2015 para o setor de alto mar: Desde então, muitas centenas de cilindros hidráulicos com metros de comprimento foram revestidas com ligas resistentes ao desgaste e à corrosão, para a sua utilização em todo o mundo em ambientes marítimos.

Em 2019 deu-se o passo para a terceira dimensão, após outros sucessos no âmbito do revestimento rápido e fiável de discos de travões, pistões, cilindros e rolamentos. Jonathan Schaible, antigo investigador associado no Fraunhofer ILT, participou no desenvolvimento posterior como parte do seu doutoramento: Encarregou-se da questão de quais requisitos especiais da tecnologia de máquinas e sistemas devem ser cumpridos para combinar a EHLA com a impressão 3D de alta velocidade. Paralelamente, o seu sucessor, Min-Uh Ko, continuou a aperfeiçoar a engenharia de processos num sistema CNC de cinco eixos especialmente modificado que combina a máxima precisão com altas velocidades de avanço para o fabrico aditivo, o revestimento de forma livre e a reparação de componentes através da EHLA.

“A EHLA 3D combina a produtividade da LMD, com as suas camadas de 500 a 2000 µm de espessura, com a precisão estrutural da LPBF, com camadas de 30 a 100 µm de espessura”, explica Min-Uh Ko, chefe de grupo de Fabrico Aditivo e Reparação LMD do Instituto Fraunhofer de Tecnologia Laser ILT. “A EHLA 3D encontra-se no intervalo médio, com 50 a 300 µm”.

A baixa zona de diluição e a alta velocidade de arrefecimento também intervêm a favor do processo. Graças a estas propriedades, também podem fabricar-se de forma aditiva componentes de materiais difíceis de soldar e realizar-se combinações multimaterial. O processo demonstra os seus pontos fortes na impressão 3D real. O cientista Ko explica: “Com a EHLA 3D é possível fabricar de forma produtiva componentes que já se aproximam muito do contorno final. Para além da denominada conformação próxima da rede, o processo também permite construir com rapidez e precisão, assim como aplicar revestimentos sobre superfícies de forma livre”.

Formas completas num tempo recorde

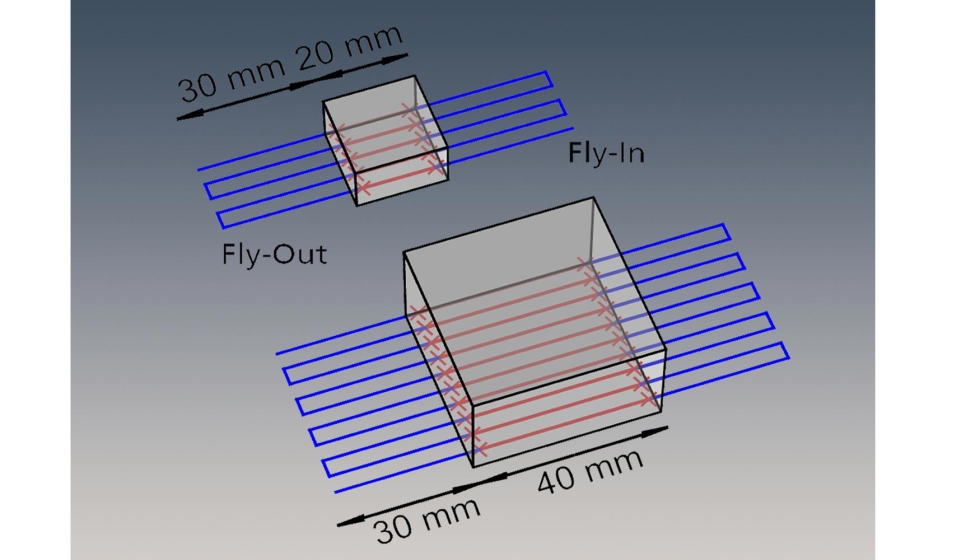

Isto apenas é possível com uma tecnologia de máquinas adequadamente concebida e uma planificação adaptada da trajetória dos programas CNC. A produtividade aqui, ou tem êxito ou fracassa, já que o chamado fly-in, quando a cabeça do laser acelera até ao ponto de utilização com o raio laser ligado, interage com o posterior fly-out, quando desacelera fora da zona de processamento. A eficácia resulta da relação entre o tempo de processamento com o raio laser ligado e o tempo total do processo. Isto é demonstrado pelas investigações de Schaible: Com uma aceleração de 50 m/s2 e uma velocidade de avanço de 50 m/min para uma distância de 100 mm, a eficiência M-PDE (machine-related powder deposition efficiency) encontra-se por volta dos 80%. Com uma aceleração de 10 m/s2, a M-PDE é de aproximadamente 40%.

O esforço do instituto de continuar a desenvolver o processo EHLA deu os seus frutos, como confirmado pelas primeiras demonstrações realizadas com sucesso. No “AKL'22 - Congresso Internacional de Tecnologia Laser”, realizado em Aachen (Alemanha) o cientista Ko revelou os avanços atuais da tecnologia EHLA 3D durante a sua apresentação na primavera de 2022. Por exemplo, um vídeo demonstrou o fabrico aditivo produtivo de uma ferramenta de conformação, cujo tempo de impressão poderá reduzir-se num fator de dois, em comparação com a LMD. Além disso, outras vantagens resultam da redução do esforço necessário para a maquinagem do acabamento.

O processo também se caracteriza pela sua alta eficiência: Os componentes fabricados com o material aeroespacial Inconel 718 foram imprimidos em 3D no sistema CNC de cinco eixos a uma velocidade de deposição de mais de 2 kg/h, com uma densidade superior a 99,5%. Os investigadores de Aachen também investigaram como mudam os valores característicos quando trabalham com pó de metal reciclado em vez de novo. Em ambos os casos, a resistência à tração Rm foi de cerca de 1300 MPa. Ko explica: “Em ambos os casos, a resistência à tração provou ser tão boa como com a fundição”. O cientista Schaible também obteve bons resultados no seu trabalho que incluiu o desenvolvimento do processo EHLA 3D em componentes de aço inoxidável 316L e ligas de alumínio e silício. Também neste caso, as propriedades mecânicas obtidas coincidem com as descritas na bibliografia para amostras de produção convencional. A resolução estrutural atualmente possível dos componentes de alumínio de parede fina produzidos através da EHLA 3D é de cerca de 500 µm.

O sistema CNC que se encontra no Fraunhofer ILT é um protótipo especialmente adaptado que pode mover a ferramenta de forma fiável, precisa e, simultaneamente, muito dinâmica. Ko convida os interessados a ver um pouco mais perto: “Se está interessado nesta tecnologia fabril ou noutras utilizações possíveis do processo EHLA 3D, terei todo o prazer de lhe prestar ajuda aqui no Fraunhofer ILT”.

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa