A metrologia de alta gama permite à indústria aeroespacial cumprir os objetivos de sustentabilidade e desempenho

A ZEISS, com a sua tecnologia de ponta em soluções de metrologia de alta gama, permite aos fabricantes alcançar uma maior produtividade e o nível certo de precisão para as suas tarefas de medição. Quando se trata de motores de aviões modernos, os requisitos de desempenho e eficiência andam de mãos dadas, e as exigências tornam-se cada vez maiores.

A metrologia de alta gama deteta pequenas tolerâncias necessárias para manter os perfis aéreos corretos

Os vários elementos dos motores requerem equipamentos de medição metrológica adequados às suas características. As pás das hélices estão entre as principais peças do motor, pois são responsáveis por 90% do impulso total. São, portanto, vitais para a eficiência e desempenho da aeronave, aspetos influenciados por características como o tamanho das pás, a sua geometria, os materiais utilizados... Por esta razão, a medição e inspeção devem ser capazes de detetar o mais pequeno detalhe. Qualquer imprecisão na forma do bordo e na sua superfície aerodinâmica pode levar a uma redução da eficiência e do impulso do motor.

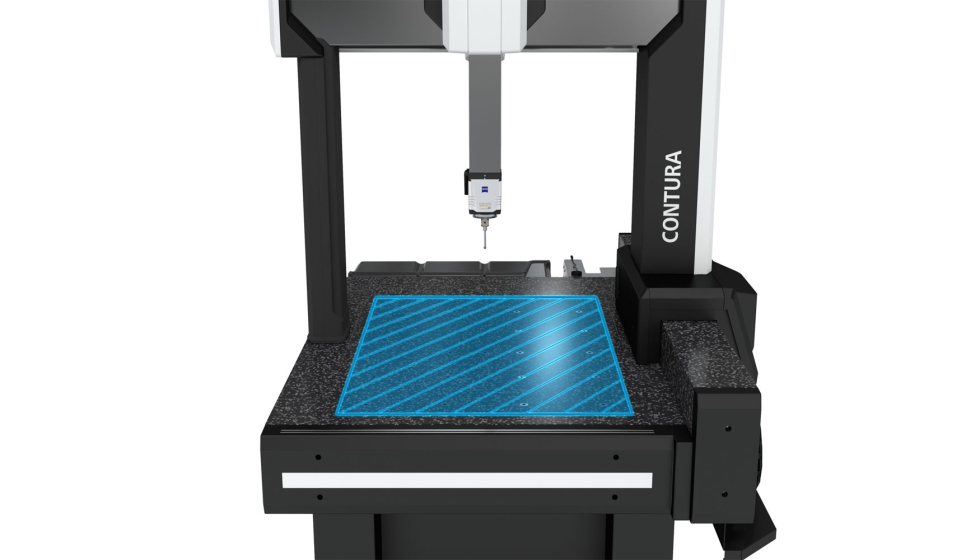

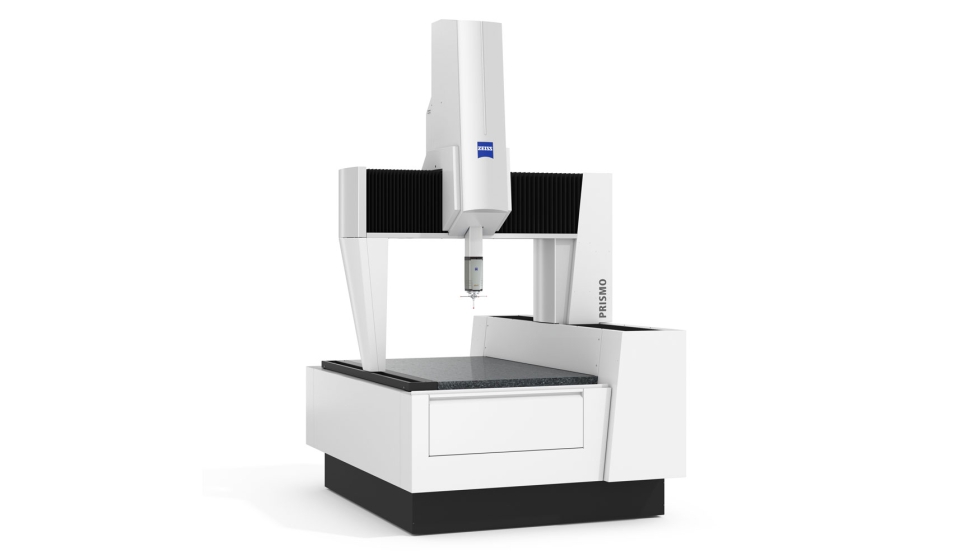

No processo de forja, um dos maiores desafios encontra-se no troquel para a produção da pá. É aqui que entra em jogo a tecnologia de metrologia de alta gama da ZEISS para analisar e capturar digitalmente em 2D e 3D a conformidade das pás, a sua vida útil e o desgaste do troquel.

Outro ponto essencial é o acabamento das arestas das peças, que devem obedecer a perfis aerodinâmicos. Como se trata de uma combinação de formas, a tarefa de medição e inspeção é complicada. É importante capturar e analisar digitalmente em 2D e 3D a conformidade de toda a superfície, e examinar os bordos: o raio regular, a forma elíptica, etc. Além disso, a tomografia computorizada ajuda a verificar se as peças cumprem os padrões de qualidade exigidos.

Antes da validação final da peça, a mesma é maquinada de forma a garantir a sua adequação ao uso pretendido. A dificuldade surge nas tolerâncias das extremidades, críticas para evitar fugas de gás para a caixa e para o ajuste correto no disco da hélice. A metrologia de alta gama tem de ser capaz de detetar pequenas tolerâncias na forma da raiz. Uma vez na fase final de validação, são utilizadas soluções de metrologia de alta gama e microscopia para verificar se as peças cumprem os requisitos regulamentares exigidos pela indústria aeroespacial.

No caso das pás de compósito, a metrologia de alta gama conduz a poupanças de custos e tempo no processo de inovação

Hoje em dia, as pás das hélices também podem ser feitas de compósito. De facto, as pás metálicas de um motor diminuíram em número à medida que se tornaram maiores. As pás feitas de compósito oferecem propriedades melhoradas em relação às metálicas devido ao seu peso mais leve.

A metrologia de alta gama entra em jogo neste processo para poupar custos e tempo de desenvolvimento. De facto, o fabrico de pás de hélice em fibra de carbono é trabalhoso e depende muito de ferramentas de modelação precisas, fundamentais para a criação da forma geral e do perfil aerodinâmico da pá. As tecnologias de medição ZEISS são capazes de detetar o desgaste porque analisam e capturam digitalmente a peça em 2D e 3D.

Após a laminagem e o corte, a resina é injetada para endurecer a peça e curada para alcançar a aerodinâmica final desejada, uma vez que tem uma tendência para mudar de forma orgânica. A maquinação final contribui para o desempenho e, de facto, as formas da raiz têm requisitos de tolerância de modo a não causar ineficiências. A metrologia de alta gama ZEISS analisa digitalmente a peça para dar conformidade no molde e para compreender melhor todo o processo e implementar melhorias a longo prazo.

Empresas ou entidades relacionadas

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa