A empresa MPS Micro Precision Systems AG (MPS) utiliza sistematicamente processos de retificação para componentes exigentes de alta precisão em categorias de tolerância IT02. Com um total de sete retificadoras Studer, a empresa dispõe de uma experiência em retificação cilíndrica inigualável. Mediante a automatização e a otimização dos processos, as séries medianas também são produzidas de forma flexível em processos sem pessoal, 24 horas por dia e, graças a uma célula de produção flexível, os futuros projetos e protótipos podem sair do mercado com maior rapidez.

A MPS, que conta com um efetivo de mais de 400 funcionários, é um ‘campeão oculto’ de um tipo especial. Já em 1969, a RMB (Roulements Miniatures Bienne S.A.), de onde surgiu a MPS, desenvolveu componentes para a missão Apolo. Com 250 funcionários, a Biel é o maior centro do Grupo MPS e conta com mais de 140 máquinas de torneamento, fresagem, retificação, polimento e erosão. Manuel Nercide, diretor da unidade de produção, explica “Temos uma gama de tecnologia muito diversificada, caso pretenda reduzi-la a um denominador comum, é o fabrico e a montagem de conjuntos eletromecânicos complexos dentro das tolerâncias mais rigorosas para aplicações de alta precisão em segmentos de alta gama”.

A equipa da MPS à frente das retificadoras Studer, da esquerda para a direita: Didier Noirjean, diretor da célula flexível, Michael Bazzan, diretor de produção; Julien Grosjean, diretor de retificação de parafusos; Manuel Nercide, diretor da unidade de produção - todos da MPS - e Ulrich Weyermann, diretor de vendas regional da Fritz Studer AG.

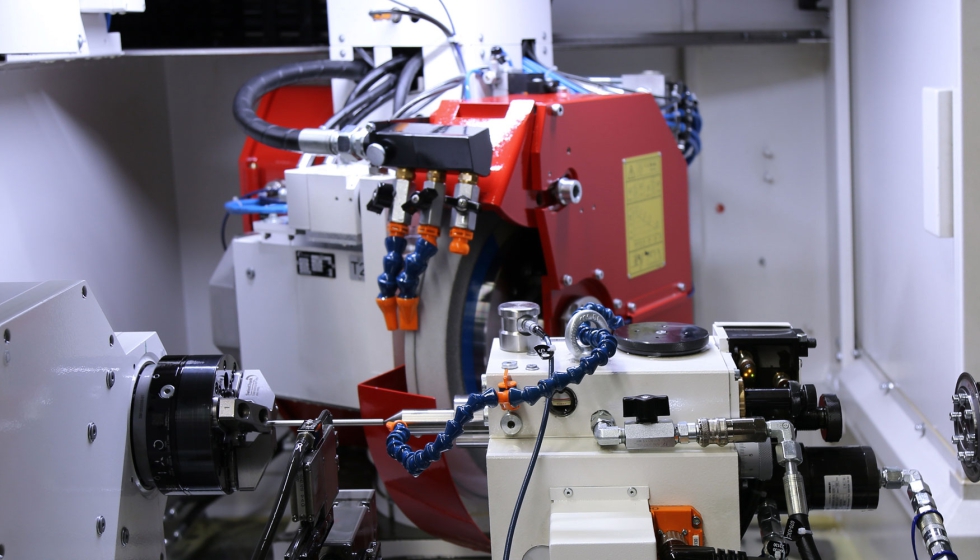

Michael Bazzan, diretor de produção da empresa, explica que “com sete retificadoras Studer, atualmente dispomos de uma grande capacidade de retificação para produzir componentes de alta precisão. As retificadoras adaptam-se à nossa diversa gama de tamanhos de lote, que vai desde a produção de componentes individuais até 25 000 peças por ano para algumas referências”.

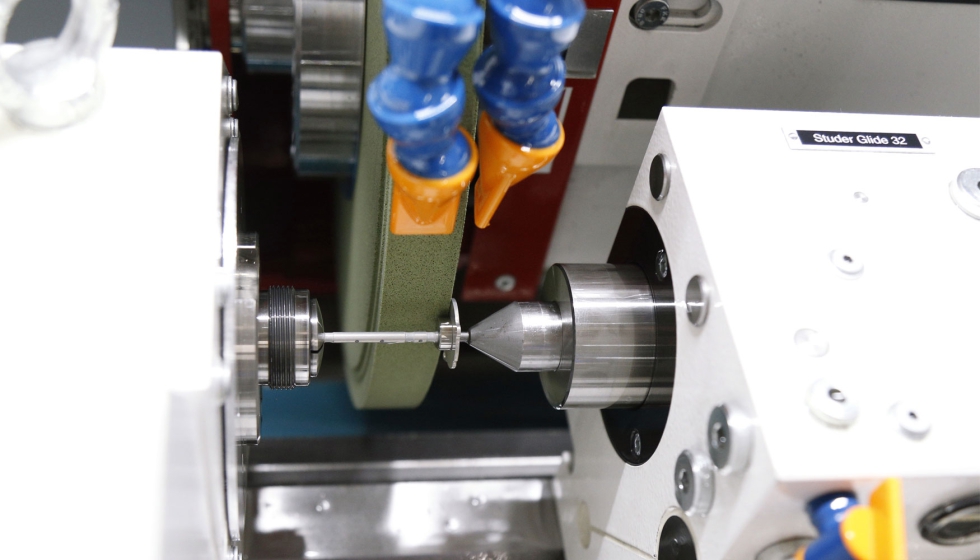

De acordo com o espetro do tamanho de lote, três das sete máquinas Studer estão atualmente equipadas com um sistema de carga automática. Entre elas, a Studer S33, para a produção de fusos de esferas recirculantes e uma Studer S21 no âmbito de uma célula de produção flexível (Flex Cell).

Didier Norjean, diretor da célula flexível, explica: “A Célula Flex foi recentemente integrada na produção da retificação cilíndrica como unidade de produção autossuficiente, com o propósito de colocar em marcha processos de retificação de protótipos e novos desenvolvimentos sem necessitar de intervir na produção. Graças a esta célula de produção flexível, o nosso processo desde o desenvolvimento até ao componente terminado é muito mais rápido. O fator decisivo com a Studer S21 foi que pode ser mudado muito rapidamente e pode ser configurado de forma flexível para diferentes componentes. A S21 também permite realizar processos de retificação excêntrica. Neste sentido, a Studer S21 adapta-se perfeitamente às nossas necessidades”.

Enquanto que a célula flexível se ocupa principalmente dos protótipos, as peças da série mecanizam-se nas outras seis máquinas Studer. Entre elas, encontram-se os fusos de esferas recirculantes com um design de alta precisão.

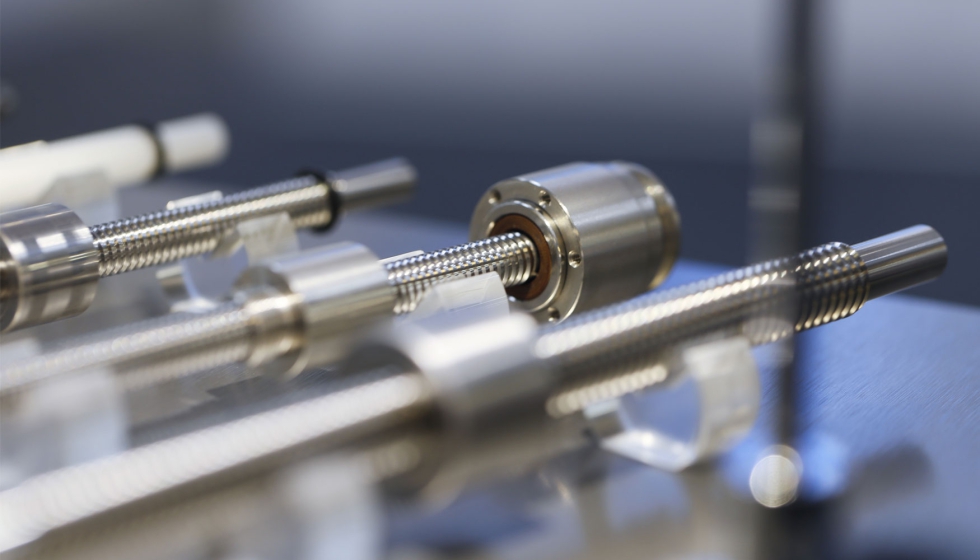

Os fusos de recirculação de esferas mais pequenos têm um diâmetro de esfera de 0,8 mm. Todos os componentes são desenvolvidos e produzidos pela MPS, incluídas as esferas. A maior série de fusos com rosca de arco gótico é fabricada numa Studer S33 totalmente automatizada.

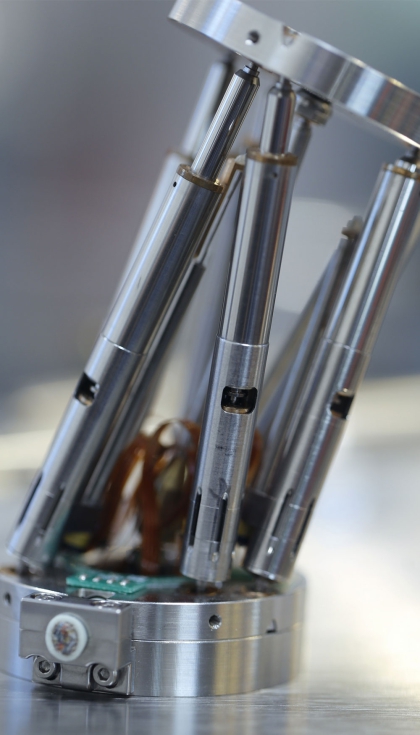

A empresa participa na investigação e no desenvolvimento destes fusos de precisão. A experiência desenvolvida pela MPS Microsystems no posicionamento extremamente suave e preciso de grupos de lentes permite à empresa “oferecer sistemas de alinhamento potentes para componentes óticos como sistemas de zoom e de focagem de raios laser”, explica Manuel Nercide.

Os fusos de esferas em miniatura da MPS Microsystems, os fusos de esferas, são produzidos exclusivamente em aço inoxidável e são posicionados com porcas duplas, ao que permite um ajuste fino da folga axial. Estes fusos, frequentemente personalizados, garantem um movimento praticamente suave graças à alta precisão da sua rosca retificada. Em relação à produção personalizada: existe uma vasta gama de opções personalizados para os fusos de esferas de recirculação.

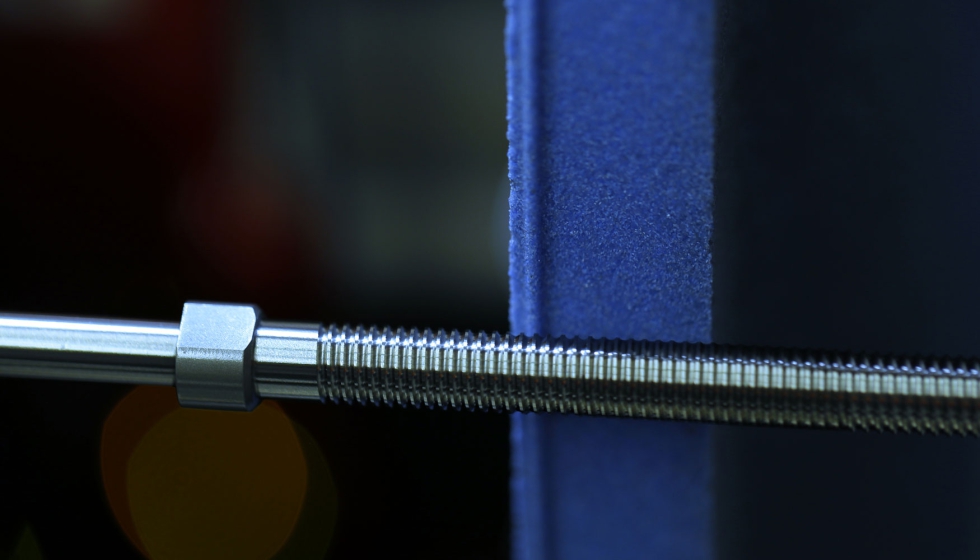

Neste sentido, Julien Grosjean, diretor de retificação de parafusos, acrescenta: “Este tipo de aplicações requerem a máxima precisão e exatidão de posicionamento: 100% sem folga. E é precisamente aqui onde os nossos sistemas de fusos mostram os seus pontos fortes. Retificamos um perfil de rosca denominado de arco gótico dentro das margens de tolerância mais apertadas, para que possamos reduzir a folga radial e a folga a zero”.

A Studer S33 requer menos de um quarto de hora para a maquinação completa de um fuso de 8 mm de diâmetro e 120 mm de comprimento. A rosca é polida e finalizada com a mesma mó. A mó é retificada repetidamente na categoria dos mícrones durante todo o processo de retificação. Desta forma, podem ser retificados mais de 1 000 fusos deste tamanho com uma só mó.

O processo de reavivamento da mó cumpre uma função significativa durante a retificação. Por um lado, é calibrada a dimensão e a forma da mó e, por outro lado, é definida a capacidade de corte da mó. Julien Grosjean, diretor de retificação de parafusos, explica: “No caso dos fusos, normalmente temos de retificar repetidamente durante cada processo de produção. Para o reavivamento é utilizado tanto um diamante como um rolo de reavivamento. Com o rolo de reavivamento, pode ser definida a rugosidade da mó de forma relativamente específica e, assim, controlar o processo de retificação e a qualidade da superfície. Temos realizado muitos testes nesse sentido, até encontrar o método de reavivamento ideal para os processos de polimento e acabamento”.

E Ulrich Weyermann, diretor regional de vendas da Fritz Studer AG, conclui: “Se tivermos em conta a complexidade de um processo de retificação e as dimensões das máquinas - palavra-chave crescimento térmico -, produzir dentro das tolerâncias IT02 em funcionamento sem pessoal não é nada fácil. As sete máquinas Studer oferecem exatamente a precisão e a fiabilidade do processo que a MPS exige diariamente. A produção 24 horas por dia, 7 dias por semana, com as categorias de tolerância IT-02 que exigimos, só é possível graças a altíssima precisão de repetição das nossas retificadoras Studer”.

Os investimentos reduzem os custos de produção

Manuel Nercide faz uma análise comparativa ao passado: “Há sete anos atrás produzíamos entre 2 000 e um máximo de 5 000 fusos, hoje produzimos 5 000 fusos por ano. Reduzimos continuamente os nossos custos de produção, sobretudo graças ao investimento nas máquinas retificadoras modernas. Há sete anos atrás, a nossa produção era quatro vezes mais cara. Nesta perspetiva, os investimentos em equipamentos de produção modernos são cruciais para garantir a viabilidade a longo prazo. Em última instância, a nossa produção deve satisfazer os requisitos qualitativos e quantitativos da nossa gama de produtos. Nesse sentido, estamos perfeitamente posicionados no segmento da retificação cilíndrica, sobretudo graças aos nossos investimentos contínuos”.

A MPS Micro Precision Systems AG (MPS) é uma empresa suíça, fundada em 1936 como RMB (Roulements Miniatures Bienne SA) e rebatizada como MPS em 2003. O grupo empresarial tem experiência nas áreas de rolamentos lineares de esferas e fusos de esferas em miniatura, bem como competências no desenvolvimento, na maquinação e na montagem de sistemas eletromecânicos. Os componentes e soluções eletromecânicas são caraterizadas pela sua fiabilidade, o seu elevado nível de precisão e as suas dimensões reduzidas. Os mercados exigentes servidos pela MPS são principalmente a tecnologia médica, incluindo a ortopedia em particular, assim como a relojoaria, a automatização, a indústria aeroespacial, a ciência e a ótica.

A MPS Micro Precision Systems AG conta com 400 funcionários altamente qualificados e tem três sedes. Os mercados são distribuídos entre quatro unidades: MPS Microsystems (este relatório), MPS Watch, MPS Décolletage e MPS Precimed. Além disso, a MPS pode contar com os conhecimentos técnicos da empresa mãe, o Grupo Faulhaber, no que diz respeito a sistemas de acionamento eletromecânicos.

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa