A precisão na produção da indústria aeroespacial

A ZEISS, com a sua tecnologia mais avançada, pode disponibilizar uma gestão completa do ciclo de produção de peças graças à grande variedade de equipamentos de medição dimensional, valorizando mais do que as simples medições de produção e fazendo com que estas reflitam todo o processo de fabrico. Isto significa que os dados que são obtidos podem ser aplicados no momento do fabrico, assim como interligados num conjunto, conseguindo-se assim uma retroalimentação que favorecerá o produto e evitará problemas a longo prazo, melhorará o rendimento e, consequentemente, a durabilidade do motor.

Uma solução para as complicadas medições da indústria aeroespacial

Os modelos das pás das turbinas tornaram-se cada vez mais complexos e apresentam novas dificuldades para a sua medição, devido à inclusão de novas geometrias que melhoram o rendimento da peça ou a sua vida útil.

O Zeiss Metrotom é um equipamento de medição que conta com um sistema de tomografia computorizada (TC) de raios X. Esta máquina permite-nos inspecionar não só o exterior das peças, mas também o interior, sem necessidade de as destruir, criando uma réplica digital completa da dita peça. Desta forma, podemos inspecionar as características externas e as características internas mais ocultas, ou se existem defeitos no material como materiais estranhos, poros ou bolhas, para o que, até agora, eram necessários diversos aparelhos de medição.

O sistema TC de raios X de última geração permite-nos realizar a tomografia de várias peças ao mesmo tempo, pelo que os tempos de medição, que até agora andavam entre os 5 e 25 minutos por peça, são reduzidos consideravelmente, por exemplo, cerca de 80% ou nalguns casos 90%.

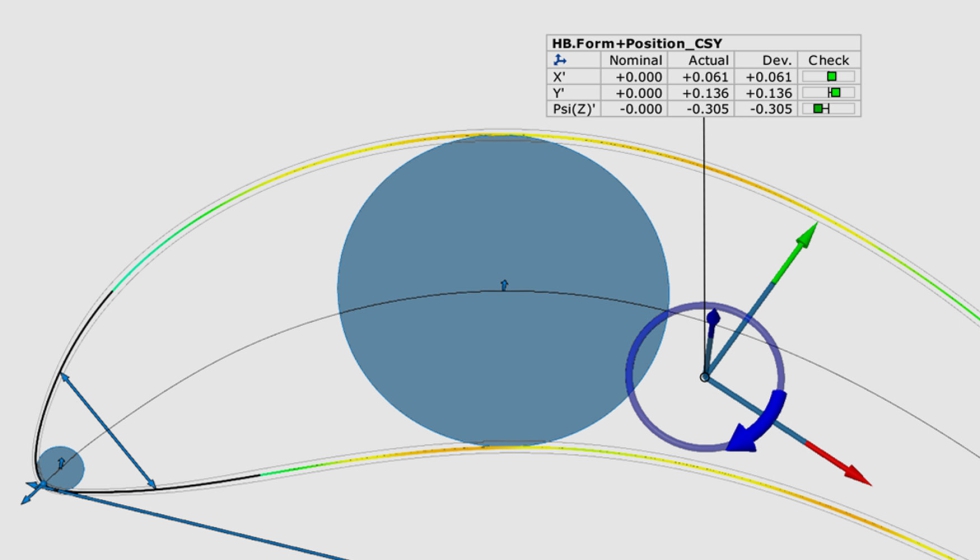

O Metrotom utiliza o software GOM Blade Inspect Pro, que permite fazer verificações relacionadas com os perfis teóricos da aerodinâmica da pá, controlar a geometria dos seus rebordos (“leading edge“e”trailing edge”) e realizar vídeos dinâmicos do volume através da realização de secções virtuais sobre o modelo digital da peça, para assim se poder ver se existem defeitos interiores.

Se todas estas vantagens que os equipamentos Zeiss Metrotom oferecem forem aplicadas no início do processo de fabrico, evitaremos falhas que impliquem um desperdício de dinheiro, de esforço e de materiais, e teremos uma melhor qualidade do processo e das peças fabricadas.

Os sistemas de carga automatizada: o complemento ideal para os fabricantes de turbinas da indústria aeroespacial

Os objetivos que se colocam aos fabricantes de pás são, principalmente, um maior rendimento, menores escalas de tempo e menor tolerância. Para se conseguir os referidos objetivos contamos com a ajuda dos sistemas de carga automatizada. O ATOX ScanBox BPS (Sistema de Processamento por Lotes) realiza uma medição 3D automatizada e padronizada, podendo medir mais de 80 pás com um ciclo de tempo inferior a três minutos por peça.

As características principais desta máquina consistem no facto de que pode funcionar sozinha ou durante muitas horas sem interação manual, pode funcionar com as luzes apagadas, sem operários ao lado da máquina e introduzindo as peças de forma manual.

Este sistema proporciona-nos uma grande fonte de dados e permite-nos diferentes visões dos dados, bem como ver a tendência da produção. Isto permite-nos fazer um controlo estatístico do processo. Desta forma podemos usar alguns pontos das geometrias dos elementos, e controlar se está a funcionar bem ou não. Os mapas de cor permitem ver os desvios e as peças completas. Assim, controlamos a inspeção final, o fabrico e produção, e podemos saber se existem defeitos nos processos para poder corrigir deste modo qualquer geometria. Inclusivamente, se necessário, podemos comparar dados de anos anteriores e melhorar assim os processos.

Tudo em conjunto permite melhorar as diferentes etapas do processo de fabrico de elementos da indústria aeroespacial, a sua produtividade e qualidade e, portanto, poupar tempo, esforços e recursos para o conseguir e conferir valor.

Empresas ou entidades relacionadas

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa