Os aços martensíticos com crómio são um dos graus de aço com futuro, ideais para aplicações na indústria automóvel, graças às suas propriedades de leveza e resistência à corrosão. Estes materiais são particularmente procurados para a conceção de caixas de baterias à prova de colisão para automóveis elétricos. O Instituto Fraunhofer de Tecnologia Laser ILT utiliza estes sofisticados componentes para demonstrações de soldadura laser e de tratamento térmico.

No âmbito do projeto de investigação AiF FAAM, investigadores do instituto Fraunhofer ILT, procuraram perceber até que ponto é adequado soldar um aço com crómio endurecido à pressão com microestrutura martensítica X46Cr13 (1.4034) em uniões similares e dissimilares para aplicações de montagem. Este aço é considerado difícil de soldar devido ao seu elevado teor de carbono. As uniões dissimilares eram combinações com aço de alto teor de manganês endurecido em trabalho (1.4678), aço com manganês e com boro endurecido à pressão (1.5528), aço de alta resistência de dupla fase (1.0944) e aço estrutural de grão fino laminado a frio (1.0984). Martin Dahmen, do Grupo de Macrounião e Corte do Fraunhofer ILT explica: “Focámo-nos essencialmente na mistura dos diferentes materiais, na metalurgia e nos perfis de propriedade resultantes”.

Melhores ligações graças ao tratamento térmico

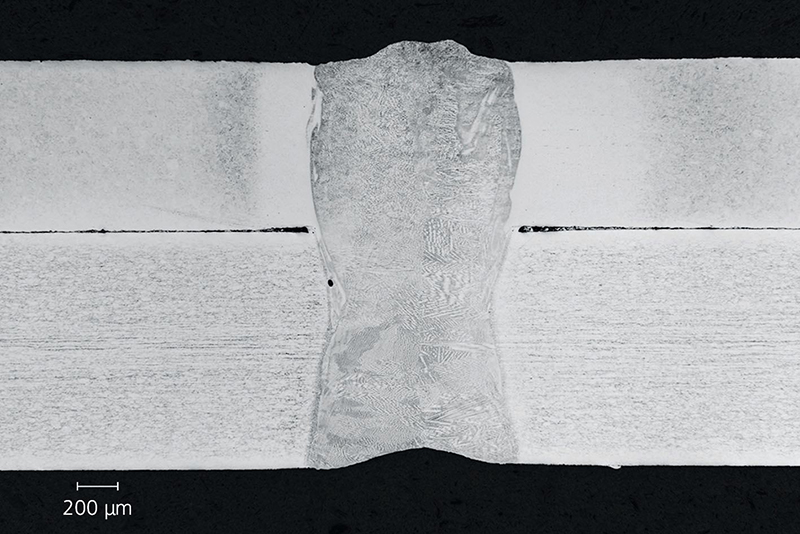

A qualidade da união pode ser melhorada através de um tratamento térmico. Para isso, foram tratadas termicamente as costuras lineares de uma união de 1.4034 do mesmo tipo na união sobreposta de 300 a 700 °C fora do processo (ex-situ). As costuras tinham de provar a sua qualidade no posterior ensaio de cisalhamento e tração. “De 400 a 500 °C, foram obtidas as maiores resistências e as menores durezas”, explica Dahmen. "É notável a elevada proporção de falhas dúcteis na superfície da fratura ao redor dos 400 °C". Os investigadores propuseram-se alcançar tempos de espera curtos para utilizar a radiação laser para o tratamento térmico.

Mas, como se veem os resultados com compostos diferentes? Como os comportamentos da têmpera diferem, os resultados variam. As investigações sobre a combinação 1.4034 com aço estrutural de dupla fase e grão fino mostraram que uma temperatura de têmpera de 400 °C também é o melhor aqui. A situação é diferente com outros materiais: há que ter cuidado com os aços com manganês temperados à pressão, visto que perdem a sua resistência por volta dos 300 °C, ao passo que esta temperatura não afeta em grande medida os 1.4034.

Os valores experimentais servem como um passo para o futuro: o tratamento térmico por laser. Num processo posterior com um laser de díodo, o instituto demonstrou uma forma eficaz de temperar a zona de soldadura. Os valores de dureza medidos mostraram que podem ser alcançadas temperaturas até 650 °C. Isto corresponde à temperatura máxima a que o material pode ser temperado sem perda de resistência. O tratamento térmico por laser permite um tratamento térmico seletivo na união por sobreposição, de modo que apenas se processa o material crítico. As propriedades óticas da superfície podem ser utilizadas especificamente para o tratamento térmico. Dahmen descreve-o assim: “O maior grau de absorção do cordão de soldadura conduz à têmpera da soldadura e da linha de fusão, ao passo que a zona afetada pelo calor experimenta uma menor transmissão de calor. Com uma distribuição de intensidade adaptada, é possível um aumento significativo da eficiência”.

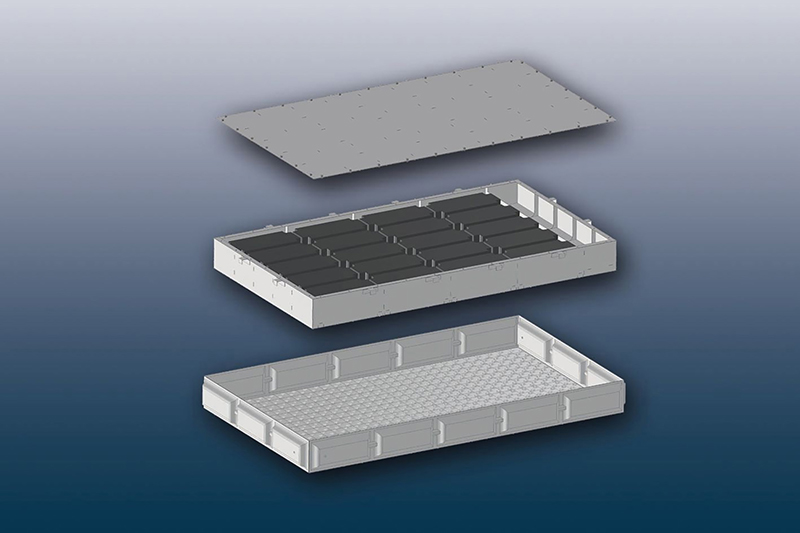

Os testes mostraram que a austenite endurecida e o aço estrutural de grão fino laminado a frio não se podem tratar com laser. A 400 °C, a têmpera por laser funcionou para a combinação de materiais 1.4034 / aço de fase dupla DP980. O instituto Fraunhofer ILT pretende utilizar estes resultados para continuar a desenvolver os processos baseados no laser num projeto futuro. Estes resultados deverão servir de base para calcular e projetar uma caixa de baterias com uma estrutura de choque instalada na mesma. O porta-módulos consiste numa mistura de materiais de aços de ultra-alta resistência e extremamente dúcteis. No caso da estrutura de choque feita de aço de alto teor de manganês não endurecido no trabalho, o instituto de Aachen utiliza a elevada absorção de energia específica para absorver um impacto. A elevada absorção de energia específica deve-se à formação de gémeos. Graças a esta combinação, o peso em vazio de cerca de 70 kg é significativamente menor que o das caixas de baterias de aço convencionais, que pesam até 150 kg numa conceção integral.

A construção e os testes irão continuar em breve: a armação de choque será produzida através da formação em moldes de pressão interna. O efeito corresponde ao da hidroconformação, mas sem ferramentas nem controlo de temperatura. Dahmen explica: “Soldamos duas lâminas numa união paralela. Utiliza-se um meio de pressão para insuflar o componente e dar-lhe a forma pretendida”. O cientista vê boas perspetivas de futuro para projetos de investigação mais extensos e considera que as costuras da face final são muito prometedoras. Christoph Wendt, do departamento de Tecnologia de Aplicação da Scansonic MI GmbH, em Berlim, desenvolveu uma cabeça de laser especial para esta aplicação e está a trabalhar intensamente nestas costuras. Dahmen resume as vantagens do processo: “Com esta técnica, poderá poupar-se material e, portanto, peso, utilizando flanges mais estreitos”.

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa