Especialmente importante no fabrico de moldes e matrizes

O fabrico aditivo permite a integração de canais de refrigeração internos colocados com precisão nos componentes. Com o enfoque no pós-processamento automatizado — eliminação de pó residual e alisamento da superfície destes canais —, os departamentos de Engenharia Mecânica e Química do Politécnico de Milão (Itália), juntamente com a Rösler Italiana S.r.l., realizaram um estudo com os métodos de tratamento de superfície de acabamento em massa, granalhagem e acabamento em massa com assistência química. Os resultados demonstraram claramente que com os três métodos é possível obter uma melhoria significativa da qualidade geral da superfície.

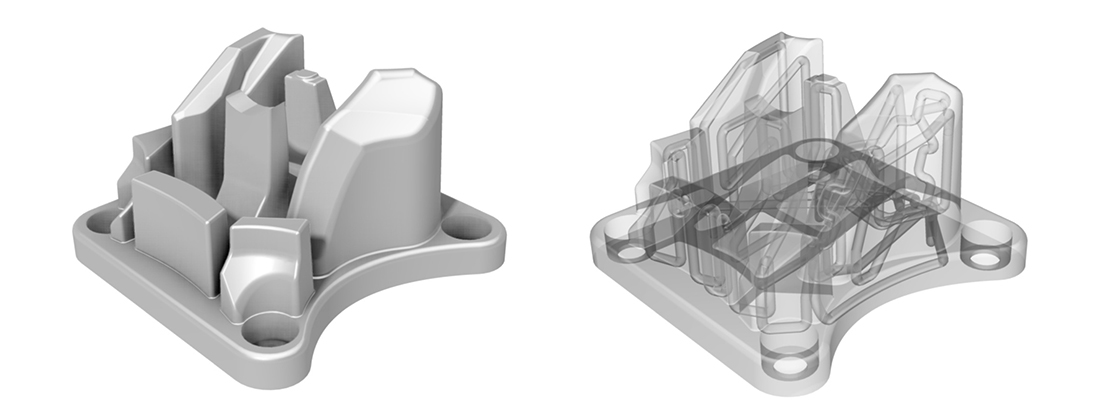

Com o fabrico aditivo (AM, na sigla em inglês) é possível produzir geometrias de componentes extremamente precisas que não são possíveis com as tecnologias de fabrico convencionais. Entre outras coisas, permite a criação de componentes altamente complexos com características funcionais integradas, como canais de refrigeração colocados com precisão.

Estas características únicas são de grande interesse para o fabrico de moldes e matrizes, componentes hidráulicos e para a indústria aeroespacial. Especialmente para a indústria de fabrico de moldes e matrizes, a integração de canais de refrigeração proporciona importantes vantagens técnicas, visto que as flutuações de temperatura durante a fase de arrefecimento aumentam o risco de deformação das peças.

Além disso, com um sistema de refrigeração que segue com precisão os contornos de um componente, os tempos de arrefecimento gerais podem reduzir-se consideravelmente. Por último, dado que é possível evitar as falhas das peças de trabalho, como o empeno e os controlos de calor, uma função de refrigeração mais eficaz para os componentes moldados por injeção dá lugar a uma maior qualidade geral do componente.

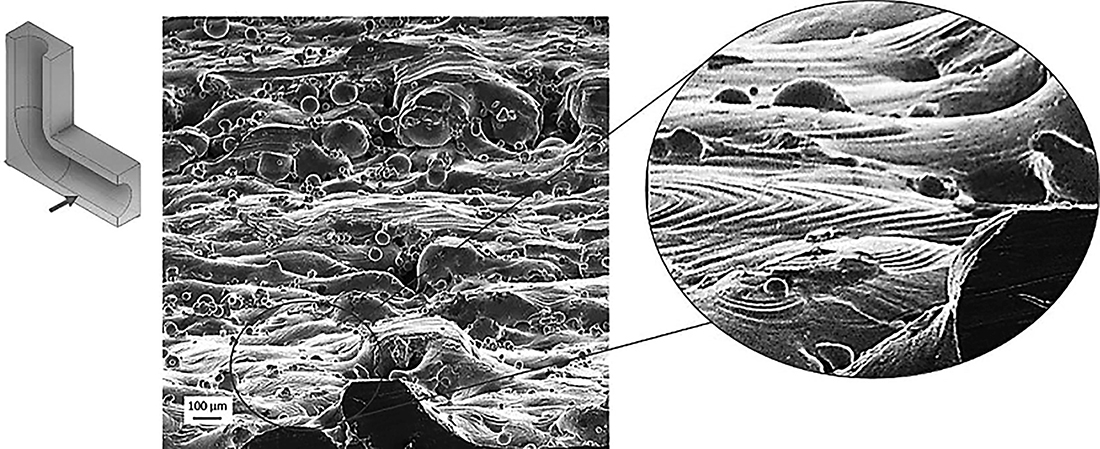

Para a produção de componentes de ferramentas, a Fusão Laser Seletiva (SLM) é o principal método de fabrico. A criação de um componente através da fusão seletiva do pó em camadas definidas por um raio laser resulta numa peça de trabalho extremamente densa. As desvantagens deste método de fabrico são que o pó residual deve ser eliminado dos canais de refrigeração e a elevada rugosidade inicial da superfície dos componentes com valores Ra entre 10 e 20 µm.

A elevada rugosidade da superfície e as acumulações de pó nos canais afetam negativamente a funcionalidade das peças de trabalho, o que dá lugar a uma redução dos caudais devido à elevada fricção, às turbulências, à perda de pressão no sistema e às partículas soltas que podem danificar outros equipamentos.

Dado que as superfícies internas dos componentes complexos com cavidades integradas não podem ser tratadas com as tecnologias de acabamento convencionais, são necessários novos métodos inovadores de pós-processamento. Por conseguinte, a escolha do sistema de acabamento de superfícies mais adequado é fundamental para a vida útil de um componente e para a eficiência geral de um sistema. Uma opção para suavizar as superfícies externas e internas dos componentes fabricados aditivamente é o acabamento em massa.

Durante o processo de acabamento, as peças de trabalho são submersas num recipiente de trabalho circular cheio de meios de processamento especiais. Além disso, durante o processo são adicionados compostos especiais. A vibração da cuba de trabalho faz com que os meios e as peças de trabalho se movam em torno da cuba num movimento espiral. A constante fricção dos meios contra as peças de trabalho produz um efeito de lixamento/alisamento que resulta na qualidade pretendida da superfície.

O método de impressão em 3D SLM é ideal para o fabrico de componentes de moldes. No entanto, a sua superfície, incluindo as passagens internas, contém pó residual do processo aditivo e apresenta uma elevada rugosidade inicial. Por isso, os componentes fabricados aditivamente devem passar por uma etapa de pós-processamento adequada. Foto: Rösler Italiana S.r.l.

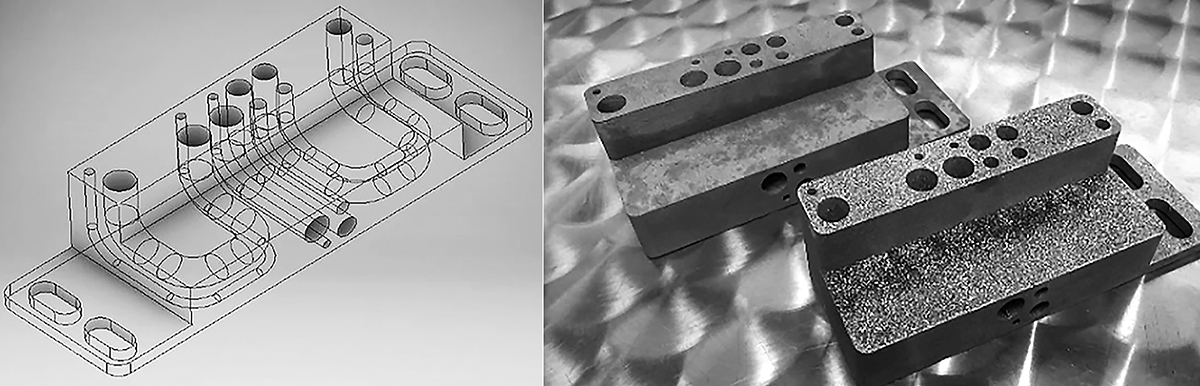

Para avaliar os diferentes métodos de tratamento, entre eles o acabamento em massa, para o alisamento das superfícies externas e internas dos componentes impressos em 3D, os departamentos de Engenharia Mecânica e Química do Politécnico de Milão (Itália), juntamente com a Rösler Italiana S.r.l., realizaram um estudo exaustivo, que implicou o tratamento de peças com diferentes formas e passagens internas de diferentes diâmetros (3, 5, 7,5 e 10 mm) com acabamento em massa, granalhagem e acabamento em massa com assistência química.

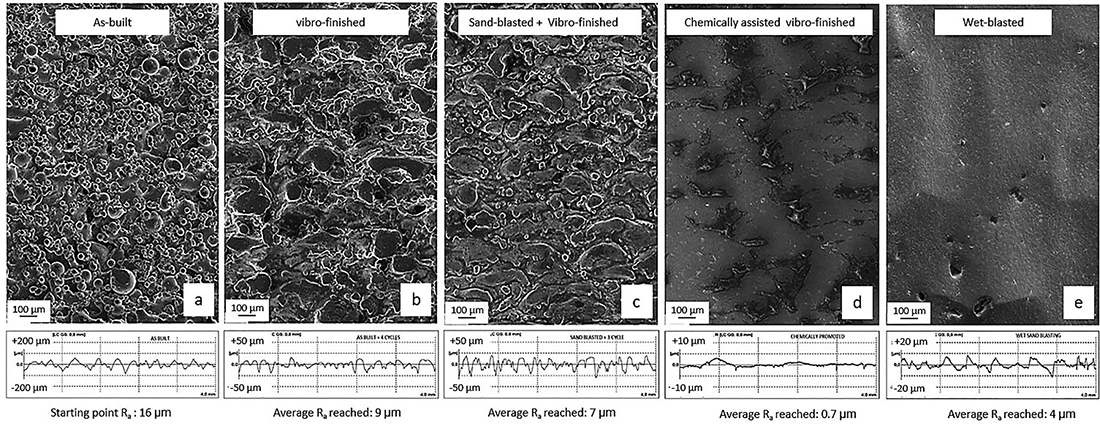

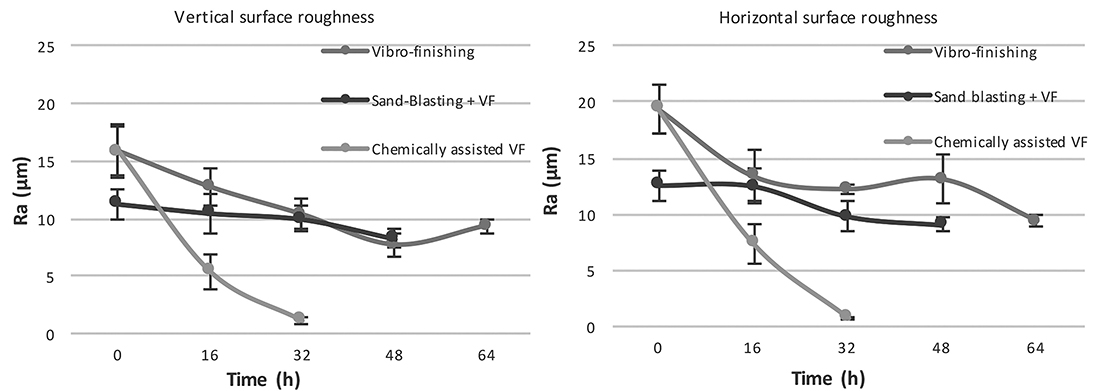

Os três sistemas de tratamento de superfícies produziram resultados surpreendentemente similares. O acabamento em massa convencional e a granalhagem eliminaram sistematicamente os picos de rugosidade e produziram perfis de rugosidade superficial similares. No entanto, os melhores resultados foram conseguidos com o acabamento em massa assistido quimicamente: as peças de trabalho tinham a superfície mais lisa, como demonstrado nas leituras de rugosidade superficial comparativamente mais baixas, e apresentavam o típico acabamento acelerado quimicamente.

Com valores de Ra de 0,7 µm, o método de acabamento em massa assistido quimicamente produziu não só os valores mais baixos de rugosidade superficial, mas também necessitou do tempo de ciclo mais reduzido. Os resultados também demonstraram que os valores finais de rugosidade eram mais ou menos idênticos nas passagens internas verticais e horizontais.

O estudo também demonstrou que o acabamento em massa pode criar o efeito de alisamento requerido nas áreas dos canais da superfície interna sem afetar a geometria do canal. As áreas de superfície tratadas estavam livres de “salpicos” de pó e de resíduos de pó solto. Os três métodos de tratamento melhoraram as leituras da rugosidade da superfície nas áreas dos canais internos. No entanto, como já foi referido, o acabamento em massa com assistência química produziu os melhores resultados no menor tempo de ciclo.

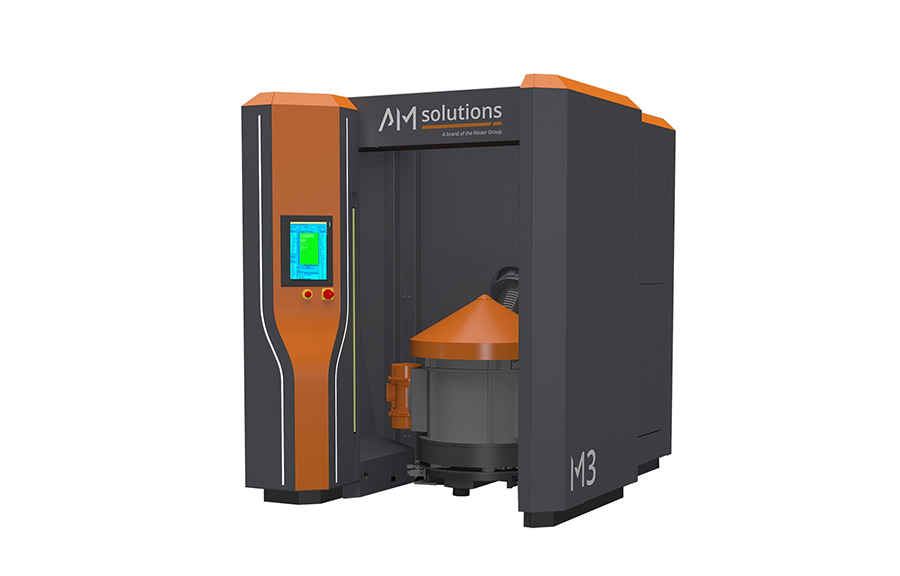

Os testes foram realizados numa máquina M3 da AM Solutions, uma marca do grupo Rösler que se especializou no pós-processamento de componentes impressos em 3D e que disponibiliza uma vasta gama de soluções adequadas para o processo. Estas incluem o leque completo de funções de pós-processamento como a desembalagem, a eliminação de estruturas de suporte, a eliminação de pó residual, a limpeza e o alisamento da superfície, o radiado das arestas, o polimento de alto brilho e a preparação da superfície para o posterior revestimento dos componentes fabricados aditivamente.

O desenvolvimento ulterior do atual sistema M3 não só permitirá o tratamento eficaz e específico das passagens internas, mas será também um sistema totalmente automatizado para o acabamento coerente dos componentes impressos em 3D sem necessidade de trabalho manual. Naturalmente, também é possível automatizar o carregamento e descarregamento das peças de trabalho com um robô. A dosagem precisa dos meios de lixamento e do composto com uma reposição especial, respetivamente, o sistema de dosagem e a função “Start” do equipamento também estão totalmente automatizados.

Dependendo dos requisitos de acabamento da superfície, é possível executar vários processos de esmerilagem e polimento em sequência. Após a descarga automática dos meios de trabalho do recipiente de trabalho, as peças de trabalho tratadas são retiradas do dispositivo de fixação. Se necessário, é possível acrescentar uma etapa de limpeza e secagem separada, naturalmente, também totalmente automatizada. O mesmo acontece com a manipulação das peças de trabalho, incluindo a transferência para as etapas de fabrico posteriores. Os controlos do sistema permitem o armazenamento e a chamada de múltiplos programas de processamento específicos para as peças de trabalho. Os parâmetros de processo para as diferentes peças de trabalho podem ser selecionados pressionando simplesmente um botão ou com um sistema de reconhecimento de peças de trabalho.

Até à data, as passagens internas das peças de trabalho que são difíceis de alcançar não podiam ser processadas, de todo, ou apenas com um elevado grau de trabalho manual. O pós-processamento automatizado dos componentes permite agora realizar este trabalho em tempos de ciclo reduzidos a uma fração dos custos e, sobretudo, com resultados de acabamento consistentes e excelentes.

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa