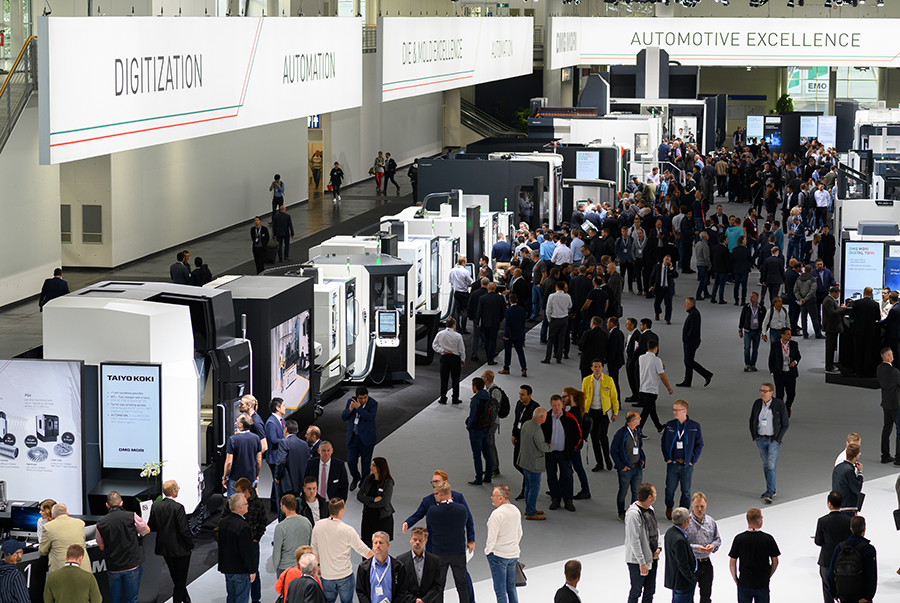

A EMO Hannover 2019 deixou claro que a transição para a digitalização avança de forma constante e que os benefícios associados estão a ser explorados agora com maior frequência, sobretudo graças às melhorias contínuas que se estão a verificar na conetividade dos processos de metalomecânica. As interfaces abertas também aumentam a transparência (especialmente nos sistemas interdisciplinares) e garantem uma maior flexibilidade na produção. Esta flexibilidade será de grande importância para uma produção rentável nos futuros processos de produção, já que é provável que estes deem lugar a tamanhos de lote cada vez mais pequenos e a uma crescente procura de soluções de automatização.

Na passada edição da EMO Hannover, realizada em setembro de 2019, sob o lema “As tecnologias inteligentes impulsionam a produção do futuro”, foi possível ver temas do futuro, como a ligação em rede digital das máquinas-ferramentas, Internet industrial das coisas (IIoT) e a interface de máquina universal Umati. A crescente importância da transformação digital no setor da máquina-ferramenta ficou demonstrada por inúmeros expositores que associaram as suas máquinas-ferramentas através de soluções de software inovadoras. De seguida, apresentamos alguns dos pontos mais relevantes da feira, para poder ficar com uma perspetiva global da gama de inovações expostas. Entre elas inclui-se uma seleção de novos desenvolvimentos de máquinas-ferramentas, mas também soluções de digitalização e automatização que agora fazem parte integrante dos contextos de produção modernos. Damos também conta das inovações na técnica de fixação e nas ferramentas de precisão, que são campos indispensáveis para a maquinação de metais. Também se apresentam novas funções do sistema CAD/CAM para o design de componentes, a simulação do processo de produção e a programação do sistema de controlo. Por último, o relatório destaca as formas como os temas futuros, como a mobilidade elétrica e o fabrico aditivo, podem ser estreitamente relacionados para aumentar a eficiência e os níveis de precisão dos processos de fabrico.

A Liebherr-Verzahntechnik GmbH prossegue a tendência de integrar diversos processos de trabalho nas máquinas de lapidação de engrenagens. Um exemplo apresentado pelo especialista em engrenagens na EMO Hannover foi a máquina de engrenagens de corrente contínua LK 280. Esta combina o processo de desbaste de rolos com o desbarbamento automatizado durante o tempo de maquinação, permitindo assim a maquinação completa de engrenagens produzidas em série, por exemplo na indústria automóvel e no fabrico de engrenagens. A máquina é manipulada com o sistema de programação LHGearTec, que está integrado no sistema de controlo. Este também permite o acesso à plataforma online da Liebherr, que, por sua vez, proporciona o acesso a outras funções úteis, os chamados serviços LH. Entre elas encontra-se a supervisão remota em direto do estado da máquina. Outro ponto alto da engenharia na feira foi o gémeo digital da máquina. Este proporciona grandes vantagens, especialmente durante a fase de desenvolvimento da máquina. Permite a verificação e otimização virtual da estrutura mecânica e da cinemática antes da implementação real, além da medição virtual dos tempos de maquinação.

O aumento da procura de soluções de automatização também está a impulsionar a procura de robôs industriais. Estes requerem engrenagens cicloidais de alta precisão para atingir elevadas proporções de redução. Durante a sua produção é crucial manter altos níveis de precisão até ao intervalo micrométrico de um dígito quando são maquinados os orifícios e o perfil dos dentes. A máquina-ferramenta Viper 500 MFM do fabricante Klingelnberg, de Hückeswagen, encarrega-se disso. Trata-se de uma tarefa que não pode ser realizada com ciclos de maquinação padrão, especialmente não de forma a poupar tempo. São retificadas simultaneamente até quatro engrenagens cicloidais numa única fixação. Uma das vantagens da máquina é o dispositivo de medição integrado. Permite o controlo e a documentação individual das engrenagens cicloidais fabricadas. Se o resultado da maquinação não cumprir as especificações necessárias, o software de medição calcula os valores de correção adequados. Estes valores são automaticamente transferidos para o controlo da máquina, para o seu posterior tratamento direto, com o objetivo de garantir o cumprimento das especificações de tolerância. O operário da máquina só tem de o ativar. Não é necessário um manuseamento trabalhoso, adaptação do processo ou transferência manual dos valores de correção.

Como reação à importância crescente da mobilidade elétrica, a EMAG apresentou soluções de fabrico inovadoras para componentes de motores eletrónicos. A superfície exterior dos rotores dos motores elétricos, que se soldam entre si a partir de pacotes de chapa, deve ser examinada. Os requisitos de qualidade da superfície são tão elevados que apenas é permitido um processo de torneamento longitudinal externo convencional com uma baixa velocidade de avanço. As superfícies podem ser produzidas sem a torção habitual que se produz durante o torneamento, através de um processo de torneamento de desbaste que produz um movimento de rodagem da ferramenta sobre a peça, o que significa que o ponto de contacto do fio da lâmina se desloca continuamente. Só é possível alcançar esta qualidade da superfície através da retificação. Além disso, a elevada velocidade de avanço permite reduzir consideravelmente o tempo de processo em comparação com os processos alternativos de maquinação, aumentando assim a rentabilidade.

Além dos dispositivos de processamento mecânico e eletroquímico, a EMAG também apresentou máquinas para a soldadura laser, a limpeza laser e a estruturação laser. A limpeza laser combinada numa máquina, quer dizer, a eliminação da sujidade ou dos resíduos de óleo dos componentes e a posterior estruturação da superfície, pode preparar as superfícies dos elementos dos componentes para a sua união através de colagem ou lacagem. Este processo tem uma vantagem decisiva comparativamente ao jato de areia, já que elimina a necessidade de uma limpeza difícil dos componentes depois da estruturação por laser.

A Krause + Mauser, de Oberndorf am Neckar, é um conhecido especialista em soluções de fabrico para a indústria automóvel. Na EMO, a empresa apresentou desenvolvimentos inovadores, por exemplo, para a perfuração fina CNC de bielas. Anteriormente, a perfuração de forma 2D permitia criar um contorno em trompete ou uma forma ovalada com uma tolerância de poucos micrómetros no pequeno anel da biela para melhorar a lubrificação neste rolamento e, portanto, minimizar a fricção. Um novo cabeçote de perfuração piezoelétrica 3D com um fio de corte controlável agora também permite uma perfuração não circular, definida no intervalo dos micrómetros, o que melhora ainda mais as propriedades de fricção do rolamento. Permite produzir formas ovaladas ou livres 3D e compensar os erros sistemáticos de forma que surgem das forças de corte ou das influências de fixação.

Por seu lado, a Index-Werke GmbH apresentou um novo desenvolvimento de tornos automáticos de produção de duplo fuso que complementa os tornos automáticos de um só fuso da série C. O conceito de máquina em tandem com dois fusos principais e contrafusos idênticos duplica o desempenho sem aumentar a superfície de trabalho ou a necessidade de pessoal. Desta forma, a máquina fecha a cavidade entre os tornos automáticos monofuso e multifuso. Outra inovação da Index-Werke é o software de estilhaçamento ChipMaster que é parte integrante do ciclo. Este pode ser utilizado nos tornos Index com os mais recentes controlos da Siemens, ou reequipado, se for necessário. O software varia a alimentação para interromper a formação das aparas e assim evita a criação de aparas compridas contínuas. O ciclo pode ser implementado independentemente do material da peça de trabalho e proporciona uma solução simples e económica, por exemplo, para evitar intervenções não planeadas por parte do operário da máquina para retirar as aparas contínuas e emaranhadas.

E a Heller Maschinenfabrik GmbH, com sede em Nürtingen, centrou-se em três temas principais: a digitalização, a globalização com aproximação ao cliente e os novos modelos de negócio. O fabricante de máquinas apresentou três novas unidades, entre elas a H 2000 e a HF 3500. O centro de maquinação de 4 eixos H 2000 proporciona uma maior produtividade do que os seus predecessores, graças às medidas concebidas para reduzir o peso e para aumentar a rigidez. Tal foi conseguido graças à utilização de estruturas de bancada e colunas de ferro fundido otimizadas do ponto de vista topológico. O centro de maquinação de 5 eixos HF 3500 com o pacote speed-dynamics permite um maior intervalo dinâmico e, portanto, um aumento da produtividade na maquinação simultânea de 5 eixos. Além disso, foi acrescentada uma solução de automatização ao centro de maquinação na forma de um robô colaborativo da Fanuc, em combinação com um sistema de pinça da Schunk. Estes são cada vez mais importantes no contexto moderno de produção como resultado, por exemplo, da contínua escassez de trabalhadores qualificados. A Heller prevê utilizar soluções de automatização adaptadas localmente como base para o mercado mundial e ampliá-las com aplicações próprias.

No âmbito das máquinas-ferramentas para o fabrico de precisão, a empresa Kern Microtechnik GmbH, de Eschenlohe, apresentou a sua última incorporação na série Kern Micro. O modelo Kern Mikro HD utiliza uma gestão de temperatura otimizada com controlo aditivo da temperatura dos componentes da máquina para evitar os desvios de precisão causados pelas influências da temperatura. Um sistema de acionamento único baseado na combinação de acionamentos de motor linear e da hidrostática micro-gap obtém altos níveis dinâmicos e de produtividade, a máxima qualidade dos componentes e ajuda a prevenir o desgaste dos eixos de acionamento. A máquina tem um design compacto com uma superfície de menos de 5 m² e, no entanto, contém trocadores integrados num armazém para até 210 ferramentas e 60 peças de trabalho, o que permite um funcionamento autónomo da máquina em vários turnos.

A interface standard Umati (interface universal de máquina-ferramenta) esteve praticamente omnipresente na EMO Hannover. Várias máquinas de todo o recinto de exposição foram marcadas com o logótipo Umati. Nelas apresentavam-se dados em tempo real, como o número atual de rotações do cabeçote ou o estado de maquinação. Todos os visitantes da feira puderam visualizar o sistema de forma simples, acedendo à página web da Umati no seu próprio smartphone. 70 empresas de dez países ligaram em rede 110 máquinas e 28 serviços de valor acrescentado. O sucesso da implementação, bem como o sólido funcionamento durante toda a semana da EMO e os milhares de consultas simultâneas dos dados em direto confirmaram a eficácia da Umati. O marco seguinte é o lançamento da versão 1.0 do padrão OPC UA, que está previsto para meados de 2020.

O fabricante de máquinas-ferramentas DMG MORI demonstrou como os seus produtos podem digitalizar toda a cadeia de produção, desde a planificação e a preparação até à produção, a supervisão e o serviço. Foram apresentadas mais de 30 inovações digitais. A conetividade é um requisito fundamental para a fábrica digital: entre as suas vantagens encontra-se uma maior transparência, graças ao registo e documentação contínuos dos dados da unidade de produção. Por este motivo, todas as novas máquinas DMG MORI devem ser gratuitamente equipadas com uma interface IIoT (Industrial Internet of Things) no âmbito do programa de ligação da DMG MORI a partir da EMO Hannover 2019. Isto permite a ligação a diferentes plataformas de IoT (Internet of Things), como Adamos, MindSphere e Fanuc Field. Além disso, mais de metade das 45 exposições da EMO que o fabricante de máquinas-ferramentas apresentou continha soluções de automatização. Um dos aspetos mais destacados foi o sistema de transporte sem condutor PH-AGV 50, que pode ser utilizado inclusivamente em áreas de produção existentes para a manipulação autónoma de paletes. Segundo a DMG MORI, o desenvolvimento de novas soluções de automatização é agora tão importante como o de novos modelos de máquinas.

A THK, um fornecedor de guias lineares com sede em Minato, Japão, apresentou um desenvolvimento orientado para a aplicação em forma de módulos de sensores para as suas guias lineares e fusos de esferas. O módulo de sensores pode ser instalado posteriormente nas guias lineares existentes para medir as vibrações durante o funcionamento. A THK utiliza estas medições de vibrações e o serviço associado de IoT Omni edge para determinar o estado do sistema e utiliza esta informação para controlar e realizar a manutenção remota dos seus componentes.

Todos os processos da máquina-ferramenta requerem a utilização de equipamentos de fixação para manter a peça de trabalho numa posição segura durante a maquinação. Dos novos produtos apresentados na EMO Hannover surgiram duas tendências em particular: um manuseamento mais simples para reduzir os tempos improdutivos e a integração da eletrónica nos elementos de fixação para apoiar os sistemas de automatização de nível superior.

Schunk GmbH & Co. A KG, especialista em sistemas e técnicas de fixação de Lauffen am Neckar, apresentou uma série de novidades no seu stand. Entre elas encontrava-se a pinça elétrica KSE 100, que garante uma fixação correta através de um sistema de medição do curso de fixação integrado. No seu sistema de fixação de ponto zero NSE S3, a Schunk apresentou um elemento de fixação que permite consultar o estado da fixação. Isto é útil para reconhecer uma transferência de peça de sucesso, especialmente em processos de carga automatizados. Além de proporcionar um reconhecimento binário, o elemento de fixação no ponto zero NSE S3 também mede a força de fixação através de sensores integrados. Deste modo, é possível controlar as forças necessárias para a fixação dos componentes e obter informação sobre as tendências para as medidas de manutenção preventiva.

O fabricante de dispositivos de fixação Römheld GmbH de Laubach continua a ampliar as suas soluções de digitalização. Os atuadores lineares hidráulicos e as mordaças rotativas, pela primeira vez equipados com um sensor de posição integrado, facilitam o controlo da altura da peça. Isto é útil, por exemplo, em peças de ferro fundido nas quais a geometria pode oscilar consideravelmente até um milímetro ou mais devido ao processo de fundição. Os elementos de fixação verificam a geometria da peça nos pontos de fixação com uma precisão de uma décima de milímetro durante a fixação propriamente dita. Normalmente é demasiado dispendioso, e em muitos casos impossível, obter informação comparável à dos sistemas de medição de deslocamento convencionais no reduzido espaço de trabalho da máquina-ferramenta.

Andreas Maier GmbH & Co. A KG de Fellbach apresentou uma nova pinça que permite que a própria máquina-ferramenta se ocupe das tarefas de manipulação da peça. Normalmente são utilizados robôs para esta aplicação de automatização. O que torna esta pinça especial é o facto de poder ser introduzida no fuso de trabalho da máquina-ferramenta (como uma ferramenta de corte) e guardada no armazém de ferramentas. A pinça recebe energia de acionamento através de ar comprimido ou, alternativamente, através do fornecimento de lubrificante refrigerante. A maioria das máquinas-ferramentas dispõe de, no mínimo, uma destas fontes de energia. Em ambos os casos, a força de fixação pode ser continuamente ajustada. Também dispõe de uma opção de consulta elétrica, alimentada a bateria. Esta controla o processo de fixação e apresenta uma confirmação da sua finalização com sucesso, via rádio.

E a Hainbuch GmbH de Marbach apresentou uma inovação isenta de eletrónica na forma do CentroteX S. Trata-se basicamente de um sistema de troca rápida para pratos de torneamento. Até mesmo as trocas rápidas dos pratos convencionais pode demorar vários minutos, enquanto o novo sistema permite trocá-los em menos de um minuto. Tem um nível de precisão de repetição muito elevado de apenas dois micrómetros.

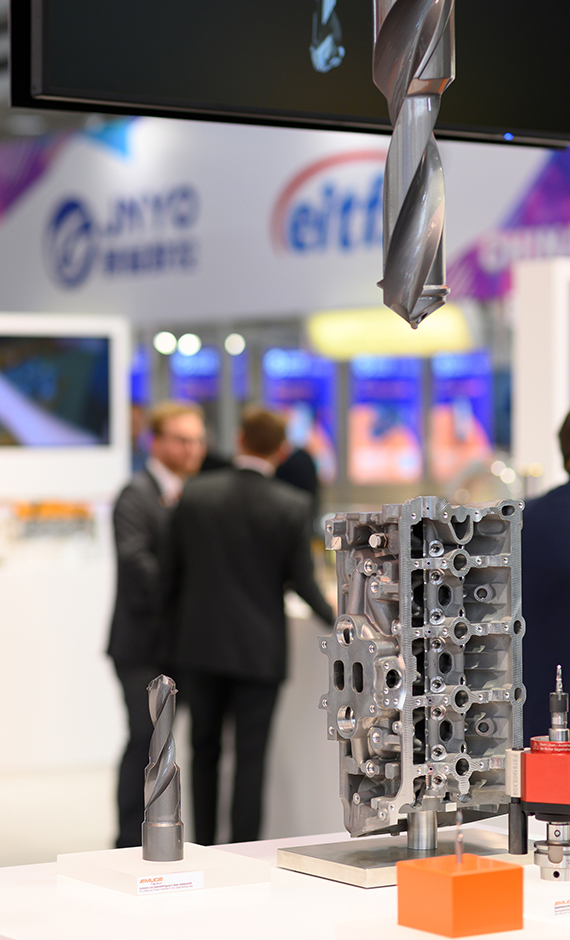

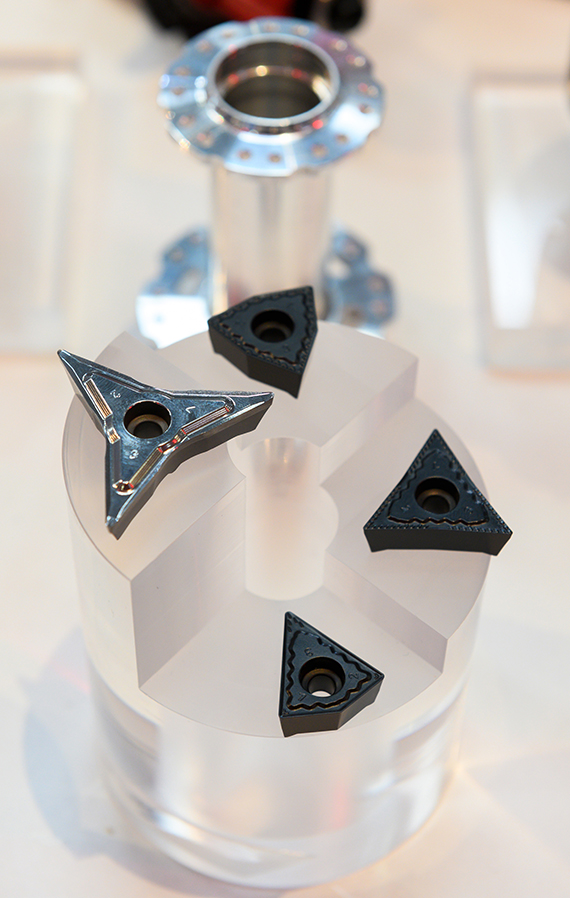

A Sandvik Coromant apresentou um sistema de perfuração indexável recentemente desenvolvido que consegue perfurar a profundidades de até sete vezes o diâmetro da perfuração (7xD). O corpo de base e os insertos indexáveis da broca indexável CoroDrill DS20 foram redesenhados. As forças reduzidas e a facilidade de corte melhoram a fiabilidade do processo, especialmente durante a penetração do material. O aumento da profundidade de perfuração pode eliminar a necessidade de perfurar a partir de ambos os lados de um componente, poupando tempo e dinheiro e melhorando a qualidade do orifício. Um importante objetivo de desenvolvimento foi a redução das emissões de ruído. Isto foi conseguido através do design da ferramenta e da atenuação das vibrações torsionais. A Sandvik Coromant também lançou uma nova MDI (Modular Drilling Interface). O design modular da broca e do adaptador de acoplamento significa que pode ser utilizada uma única interface para múltiplos diâmetros de broca. A centragem dupla com alta precisão dimensional garante uma concentricidade ideal e uma precisão de repetição.

A unidade de produção da Emuge da Richard Glimpel GmbH & Co. KG desenvolveu uma nova tecnologia de corte de rosca em cooperação com a Audi, Ingolstadt. Isto reduz consideravelmente o tempo necessário para o corte dos orifícios roscados. O corte de roscas convencionais consiste em dois passos: a perfuração sólida e o posterior corte de roscas propriamente dito. O sistema Taptor, de novo desenvolvimento, permite realizar a perfuração maciça e o corte de roscas num único passo. A eliminação das etapas de pré-perfuração e mudança de ferramenta que antes eram necessárias proporciona ao novo processo uma vantagem de tempo significativa, aumentando assim a capacidade da máquina. A tecnologia será integrada, em conjunto com a Audi, na produção em série de componentes de alumínio fundido.

O especialista em ferramentas de perfuração profunda, Botek Präzisionsbohrtechnik GmbH, apresentou um passo inovador para o processamento de ferramentas gastas com poucos recursos. No futuro, a Botek irá permitir que as brocas monolabiais de metal duro gasto (tipo 113 e 113-HP) sejam equipadas com uma nova cabeça de metal duro. Até agora, só era possível substituir as brocas monolabiais em ferramentas com pernos de aço. Graças ao novo procedimento desenvolvido, o cabo de metal duro das ferramentas pode agora ser reutilizado várias vezes. Isto não afeta as propriedades de produtividade, segurança de processo e qualidade de maquinação da ferramenta. Também é possível retificar as ferramentas. As brocas monolabiais de metal duro podem ser recarregadas num intervalo de diâmetros de 5,0 a 12,0 mm, o que ajuda os clientes a pouparem energia e material e, portanto, custos.

A Emuge apresentou a nova tecnologia de corte de rosca desenvolvida em cooperação com a Audi, Ingolstadt.

Um ponto alto da feira na área da tecnologia de controlo foi a apresentação do Sinumerik One da Siemens AG, Munique. Os ‘gémeos digitais’ ajudam à transformação digital, permitindo que os processos de trabalho sejam simulados e verificados de uma forma completamente virtual. A empresa Fill GmbH, com sede em Gurten, é o único parceiro austríaco de desenvolvimento (e um dos poucos construtores de máquinas) que participa no Sinumerik One. A Fill apresentou na EMO Hannover 2019 o centro de maquinação syncromill h21-63/500 equipado com o sistema de controlo Sinumerik One. Foi especialmente desenvolvido para a maquinação de componentes de quadros estruturais, como os que são utilizados, por exemplo, em aplicações de mobilidade elétrica.

A SolidCAM GmbH de Schramberg apresentou as novas funções do seu software de solução CAM, o SolidCAM 2019. Este permite uma programação rápida e simples das máquinas-ferramentas, incluindo centros de torneamento e fresagem multicanal e tornos de cabeçote móvel CNC. Até mesmo máquinas complexas com vários eixos podem ser virtualmente mapeadas para a simulação e verificação das operações de maquinação com a ajuda da simulação de máquina integrada. A base de dados de máquinas é constantemente ampliada. Acrescentaram-se mais funções ao software. Estas permitem, por exemplo, ajustar a velocidade da ferramenta para qualquer profundidade de perfuração. A gama de tipos de ferramentas suportadas para a maquinação simultânea em 5 eixos foi ampliada, de modo a que agora é possível utilizar todos os tipos de cortadores de segmentos circulares, incluindo cortadores de barril, lentes, gotas e cones.

A DP Technology, de Camarillo, EUA, apresentou as suas últimas inovações de software Esprit CAM. O Esprit Additive suporta a programação de máquinas de fabrico aditivo, bem como de máquinas híbridas aditivas e subtrativas. O software pode ser utilizado para gerar trajetórias de ferramenta especializadas para processos de fabrico aditivo, como a soldadura por deposição laser, bem como para o processamento posterior subtrativo dos componentes resultantes. Outra característica fundamental do sistema CAM Esprit é a integração de algoritmos baseados em inteligência artificial (AI) que otimizam automaticamente o programa. Assim, os processos de programação são simplificados e a produtividade da máquina é aumentada.

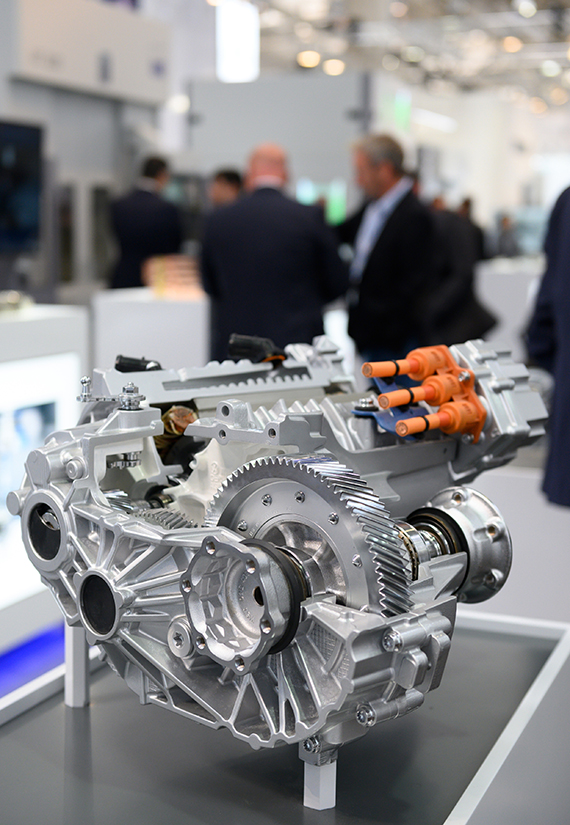

A eletrificação da cadeia de transmissão também apresenta desafios interessantes para o desenvolvimento de novas soluções de fabrico e conceitos de ferramentas. A forma como se produzem os motores elétricos para automóveis híbridos ou totalmente elétricos é aqui crucial. As quantidades crescentes que são necessárias irão requerer que os processos de fabrico de componentes para motores elétricos sejam eficientemente organizados.

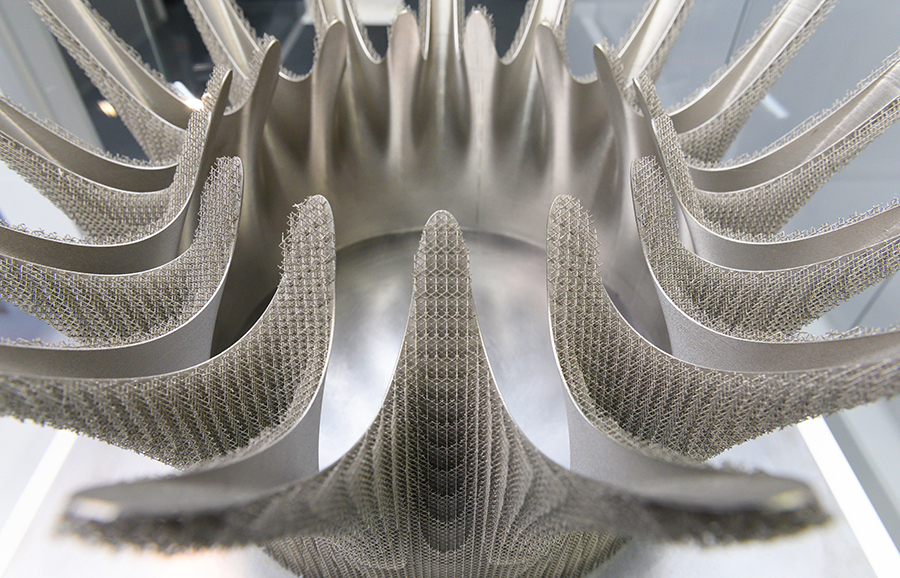

A Ceratizit Luxembourg apresentou vários conceitos de ferramentas inovadoras que permitem a maquinação precisa e eficiente de carcaças de alumínio para motores elétricos. O desafio consiste em conseguir uma maquinação precisa dos orifícios do estator com diâmetros de aprox. 200 a 300 mm e uma profundidade de mais de 300 mm. As ferramentas devem ser de construção leve para não ultrapassar a carga admissível dos fusos da máquina. Uma destas soluções de ferramentas que cumpre estes requisitos é uma ferramenta de perfuração fina totalmente aditiva que foi exposta na EMO Hannover. Foi utilizado o fabrico generativo para conceber estruturas em filigrana e com escoras para o corpo de base, permitindo assim o fabrico de uma ferramenta relativamente leve, mas rígida. Os furos do estator podem ser maquinados num único passo, respeitando as tolerâncias IT6 e as tolerâncias de redondeza de até 2/100 mm.

A Ceratizit apresentou outro desenvolvimento de ferramentas de mandrilagem fina na forma de uma barra de mandrilagem escalonada de plástico que é mais fácil de fabricar e mais rentável, graças ao seu design modular. Esta ferramenta consiste num corpo de base tubular leve que é fabricado convencionalmente, através de processos de maquinação. A este corpo de base são aplicadas camadas produzidas adicionalmente, que contêm PCD (diamante policristalino) ou cassetes equipadas com insertos indexáveis. Isto permite obter o diâmetro de maquinação correto do diâmetro do estator. Estas camadas, compostas por um plástico reforçado com fibras, especialmente desenvolvido, conseguem canalizar as forças de maquinação no corpo de base. Graças à construção modular do corpo de base e das camadas, é possível adaptar a ferramenta às necessidades do cliente de forma rápida e económica.

A Ceratizit Luxembourg apresentou vários conceitos de ferramentas inovadoras que permitem a maquinação precisa e eficiente de carcaças de alumínio para motores elétricos.

A importância crescente do fabrico aditivo na produção em massa resultou num aumento da procura de processos automatizados de impressão 3D. O fabricante suíço de máquinas-ferramentas GF Machining Solutions apresentou a DMP Flex 350. Trata-se de uma nova máquina para a impressão metálica em 3D que proporciona uma qualidade de componentes altamente reproduzível e uma capacidade de automatização excecional. A alta qualidade é conseguida ao criar um vácuo antes da admissão de gás inerte durante o processo de leito de pó. Isto extrai ar oxigenado inclusivamente dos espaços entre os pós, evitando assim reações que interrompam o processo. A câmara de vácuo selada, juntamente com o pó e os componentes, pode ser retirada automaticamente da máquina depois do processo de impressão 3D. A vantagem, neste caso, é o reduzido tempo de troca, já que a máquina pode iniciar imediatamente o processo de impressão seguinte, uma vez que se introduziu uma nova câmara de vácuo. Não é necessário parar a máquina para a trabalhosa e longa retirada de componentes, evitando-se assim a perigosa manipulação de partículas de pó finas.

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa