O polimento eletrolítico é um tratamento de superfícies através do qual o metal a ser polido atua como ânodo numa célula eletrolítica, dissolvendo-se. Com a aplicação de corrente, forma-se um filme polarizado na superfície do metal, permitindo que os iões metálicos se difundam através do filme. As micro e macro projeções ou pontos altos da superfície rugosa, bem como as áreas com rebarbas, são áreas de maior densidade de corrente que o resto da superfície, e dissolvem-se a maior velocidade, resultando numa superfície mais lisa, nivelada e/ou rebarbada. Simultaneamente, e sob condições controladas de intensidade de corrente e temperatura, a superfície é polida. No caso das ligas, como o aço inoxidável, uma vez que o ferro é um metal que se dissolve facilmente, este processo tem ainda a vantagem de permitir o aumento do conteúdo de crómio e níquel, aumentando assim a resistência das peças à corrosão.

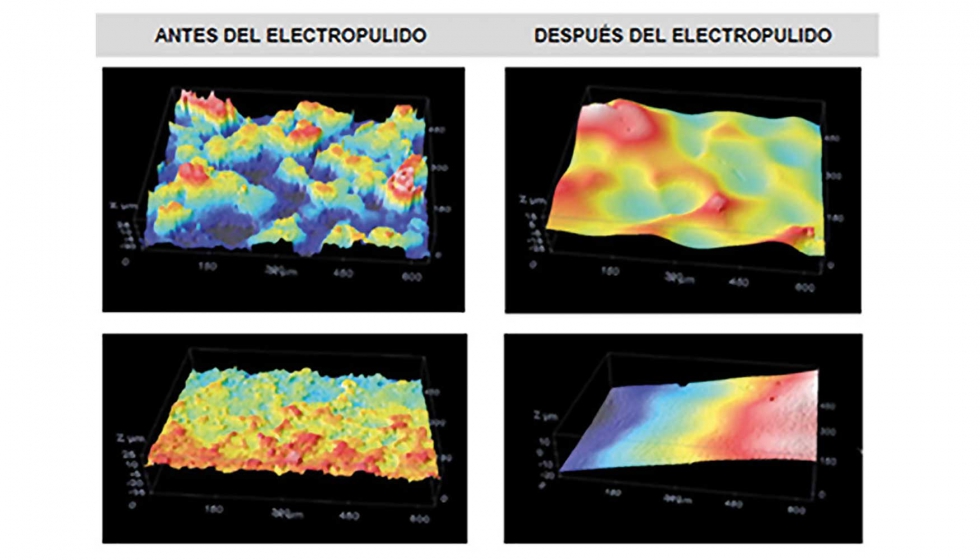

Numa escala macroscópica, o contorno de uma superfície polida electroliticamente pode ser visto como uma série de picos e vales. A profundidade dos vales e a distância entre os picos dependem dos métodos utilizados para produzir a superfície. Numa escala microscópica, a superfície é ainda mais complexa, com pequenas irregularidades sobrepostas aos picos e vales. A fim de produzir uma superfície verdadeiramente lisa, ambos os tipos de irregularidades (macroscópica e microscópica) devem ser eliminados. Assim, as funções de um processo de polimento ideal podem ser distinguidas como:

Atualmente, é possível polir electroliticamente uma grande variedade de materiais e o processo é utilizado principalmente para substituir ou reduzir as fases de polimento mecânico e para dotar as superfícies de propriedades estéticas, facilidade de limpeza, aumento da resistência à corrosão e alívio de tensões.

A preparação mecânica das superfícies pode ser dividida em duas etapas: a retificação (em que se usam técnicas abrasivas para produzir uma superfície razoavelmente lisa e plana) e o polimento (em que se usam abrasivos finos sobre polias para conseguir uma superfície lisa e brilhante). A estrutura das superfícies metálicas preparadas por estes métodos tem sido objeto de extensa investigação e está perfeitamente estabelecido que conduzem à obtenção de uma zona gravemente deformada perto da superfície. Esta zona tem propriedades diferentes das do metal de base e é produzida principalmente por um processo de fluência, ou seja, sob a intensa ação mecânica do polimento, o material de pico é forçado a fluir para encher os vales. Esta camada de superfície é geralmente chamada ‘camada de Bielby’, em honra do seu descobridor, e tem uma espessura de vários mícrons, que aumenta com a intensidade do polimento. A estrutura resultante é praticamente amorfa e contém inclusões de óxidos do metal de base e compostos utilizados nas pastas de polimento. Entende-se, portanto, que as propriedades físico-químicas da camada superficial obtidas por polimento mecânico são diferentes das do metal subjacente, dando origem a tensões mecânicas que, em determinadas condições, podem originar processos de corrosão.

Já o polimento eletrolítico funciona, basicamente, devido ao fato de, quando o metal é dissolvido por ação da circulação de corrente, se formar uma camada viscosa de produtos da dissolução, que se difunde lentamente no banho eletrolítico. A espessura desta camada não é constante, sendo maior nos vales e, como a sua resistência elétrica é maior que a da solução de polimento eletromecânico, leva a uma dissolução preferencial dos picos e a um nivelamento da superfície.

Como mencionado acima, o polimento eletrolítico é um processo utilizado no setor aeronáutico para melhorar as propriedades das superfícies de vários componentes fabricados com diferentes tipos de materiais:

Os benefícios do polimento eletrolítico, em comparação com outros processos de acabamento superficial, como o polimento mecânico e/ou manual, são diversos e vão desde a eliminação homogénea de rebarbas e a limpeza profunda até à melhoria das propriedades funcionais, como a resistência à corrosão e à fadiga.

Melhorar as propriedades dos componentes aeronáuticos através do polimento eletrolítico

Os benefícios do uso de processos de polimento eletrolítico em componentes aeronáuticos são os seguintes:

O polimento eletrolítico é um dos processos de tratamento de superfícies mais comuns para melhorar a qualidade geral dos componentes metálicos utilizados na aeronáutica. Estes componentes podem ser acessórios, ponteiras, carcaças e conjuntos soldados que devem ser fabricados com precisão e ter um acabamento de superfície implacável, livre de rebarbas e contaminantes, para garantir um desempenho adequado. O processo de polimento eletrolítico é uma solução eficaz para remover rebarbas homogeneamente, mantendo a integridade dos componentes. Além disso, através deste processo é possível eliminar uma quantidade marginal de metal mantendo os cantos afiados.

Um dos benefícios do polimento eletrolítico é a capacidade de proporcionar maior resistência à corrosão em superfícies de aço inoxidável tratadas. Durante o processo, uma camada fina e uniforme de material superficial é removida e gera-se uma camada passiva, enriquecida com Cr, que aumenta a resistência do material à corrosão. Além dos aços inoxidáveis, também outros materiais como o titânio e as ligas de alumínio revelam um aumento da resistência à corrosão após o processo de polimento eletrolítico.

O benefício mais significativo do polimento eletrolítico aplicado aos componentes aeronáuticos é a melhoria da resistência à fadiga dos materiais. Os componentes metálicos em helicópteros e aviões devem resistir ao stress e à corrosão durante um longo período de utilização e devem cumprir as exigentes especificações do ciclo de vida exigidas pela indústria. Os defeitos residuais dos processos de fabrico de componentes, quer se trate de processos de maquinação ou de estampagem, geralmente sob a forma de microfissuras ou microporosidades, podem ser pontos de iniciação e de propagação de fissuras e de corrosão. A eliminação destes defeitos na superfície de componentes metálicos através do processo de polimento eletrolítico melhora significativamente a vida útil deste tipo de peças aeronáuticas.

Em todos os sistemas aeroespaciais, líquidos e gases devem fluir imediata e facilmente através de tubos e mangueiras. Além disso, nas operações em que o contacto metal-metal é crítico, a melhoria das superfícies é essencial. Em todos esses componentes, o uso do polimento eletrolítico como um processo de microacabamento de superfície oferece uma série de vantagens sobre outros tipos de processos de polimento mecânico ou manual. O polimento eletrolítico é preciso e dissolve uma camada uniforme de material ao longo de toda a superfície da peça. Isso economiza tempo e recursos ao criar um acabamento uniforme em peças com geometrias relativamente complexas.

Nas aplicações aeronáuticas, além do tratamento de superfícies, também é importante ter em conta o nível de contaminação e limpeza das mesmas. As operações de maquinação e posterior acabamento secundário introduzem partículas, aparas e outros contaminantes de superfície nas peças. Quaisquer falhas prematuras de componentes devido à presença de material adicional podem ser críticas neste setor. O polimento eletrolítico é um processo eficaz para remover contaminantes e partículas exógenas embutidas nas superfícies.

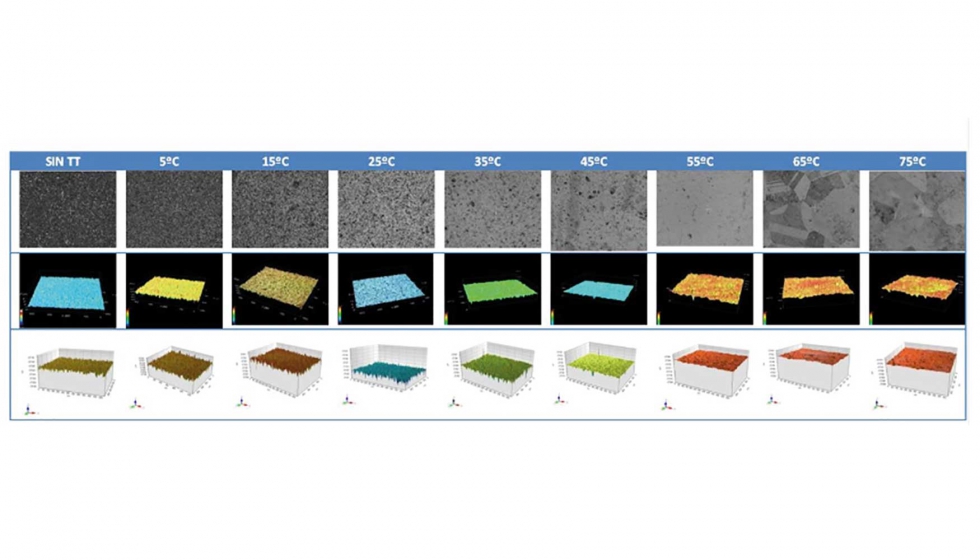

Durante os últimos anos, o setor aeronáutico experimentou as mais avançadas aplicações de fabricação aditiva, tirando partido da flexibilidade e adaptabilidade desta tecnologia, que permite produzir peças com características específicas. A produção aditiva refere-se a um grupo de tecnologias que envolvem um processo de união de materiais a partir de dados de modelos 3D, geralmente camada sobre camada, ao contrário de metodologias de fabricação subtrativas onde o material é removido de áreas onde não é necessário. A fabricação aditiva é uma ferramenta extraordinária que oferece a possibilidade de fabricar estruturas rígidas e leves, com geometrias complexas e aplicações interessantes para este setor. No entanto, uma das desvantagens desta tecnologia é o mau acabamento superficial, a rugosidade excessiva dos componentes fabricados. Isto significa que, para muitas aplicações, principalmente em componentes mecânicos de elevado desempenho, é necessário realizar um pós-processamento do acabamento superficial, de forma a reduzir a rugosidade das superfícies. Atualmente, estão a ser considerados dois tipos principais de tratamentos superficiais: o mecânico (polimento por jato de areia ou por vibração) e o polimento eletrolítico, sendo a combinação de ambos o que proporciona os melhores resultados em termos de rugosidade reduzida, estética e limpeza das superfícies.

O polimento eletrolítico é um processo amplamente conhecido e utilizado industrialmente há décadas, que continua em voga graças aos benefícios que traz para setores de ponta como a aeronáutica. O polimento eletrolítico, como acabamento superficial de componentes metálicos aeronáuticos, permite obter superfícies uniformes e brilhantes, livres de defeitos e fissuras superficiais, permitindo reduzir o coeficiente de atrito e melhorando o aspeto estético das peças e componentes. Além disso, obtêm-se superfícies ultra-limpas nas quais a sujidade não adere, permitindo a eliminação de impurezas. Por outro lado, este processo melhora a resistência à fadiga, pois elimina as anomalias superficiais que causam falhas prematuras, aumentando o tempo de vida útil dos componentes. Além disso, melhora a resistência à corrosão de materiais como o aço inoxidável, pois favorece a geração de uma camada passiva enriquecida com Cr na superfície do material eletropolido. Da mesma forma, o polimento eletrolítico é o processo mais promissor para o acabamento superficial de componentes produzidos por processos de fabricação aditiva, que estão cada vez mais presentes no setor aeronáutico.

A Cidetec Surface Engineering, como Centro Tecnológico especializado na área da engenharia de superfícies, dedica-se há muitos anos ao desenvolvimento e aplicação de processos de polimento eletrolítico para melhorar as propriedades das superfícies de diferentes tipos de metais e ligas. A Cidetec dispõe de laboratórios químicos e de caracterização altamente equipados para o desenvolvimento de novos processos de polimento eletrolítico. Da mesma forma, a secção de testes das suas instalações, que ocupam cerca de 4000 m2, permitem o dimensionamento em condições semi-industriais dos processos desenvolvidos no laboratório. Nos últimos anos, a Cidetec tem colaborado com empresas e centros especializados na fabricação aditiva, contribuindo com o seu conhecimento para o desenvolvimento de processos de polimento eletrolítico para componentes metálicos, especialmente para ligas de titânio, aço e inconel. Em particular, as principais linhas de investigação em que a Cidetec está atualmente a trabalhar são:

Exemplo de uma peça de fabrico aditivo processada pela Cidetec Surface Engineering.

Referências

http://go.ableelectropolishing.com/electropolishing-aerospace-industry

M.B. García-Blanco; E. Butrón; G. Vara. “Challenges and opportunities in next generation of electropolishing surfaces”. Surface Engineering. 31 - 4, pp. 397 - 398. Maney, 30/06/2015.

M.B. García-Blanco; O. Garrido; G. Vara; J.A. Díez. “Electropolishing of Ti6Al4V alloy fabricated by Selective Laser Melting”, Proceedings of the Twenty Ninth International Conference on Surface Modification Technologies, June 10-12, 2015, Copenhagen, Denmark, ISBN: 978-81-926196-2-0

M.B.García-Blanco, M.Diaz-Fuentes, E. Espinosa1, A.M. Mancisidor, G.Vara, Study of the effect of EP, blasting and laser treatments on the surface roughness of Ti6Al4V alloy fabricated by SLM at different build angles, Proceedings of the EURO PM18 Congress (Bilbao, October 2018)

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa