Modelos de processo mais perto do utilizador

Durante a última década, surgiram uma série de conceitos interligados entre si, relacionados com a fábrica do futuro, tais como Indústria 4.0 ou IIoT. O primeiro conceito foi cunhado pelos ministérios alemães da Educação, Pesquisa e Economia em 2010, e viria a ser usado mais tarde na Feira de Hannover de 2011. Desde então, o foco da indústria transformadora tem estado no desenvolvimento tecnológico global, integrado na que é conhecida como a ‘quarta revolução industrial’. Trata-se da integração de sistemas inteligentes no mundo industrial, ou seja, pressupõe que todas as máquinas estejam ligadas entre si (M2M) e à nuvem. O segundo conceito vem do termo inglês ‘Industrial Internet of Things’, que logra analisar e coordenar os esforços para acelerar a incorporação da Internet em todos os elementos de um processo.

![Figura 1. Representação do conceito Industrial Internet of Things (IIoT) [1] Figura 1. Representação do conceito Industrial Internet of Things (IIoT) [1]](https://img.interempresas.net/fotos/1880886.jpeg)

A introdução de novas tecnologias nas fábricas é essencial para o futuro, representando uma forma inteligente de aumentar a eficiência, sustentabilidade e competitividade [2]. No entanto, esta mudança não pode ser implementada de repente nas empresas, é necessário introduzir gradualmente tecnologias, como os modelos próximos do utilizador, que permitem fazer face aos problemas que frequentemente ocorrem nos processos de maquinação.

Até recentemente, os problemas que surgiam na maquinação eram tratados de forma única e independente, ignorando as possíveis relações que poderiam ter entre si. Atualmente, estão a ser desenvolvidos sistemas completos de simulação física do ambiente de processo, chamados de Process Twins ou Twin-Control. O objetivo destes sistemas é abordar em conjunto estes problemas numa vasta gama de processos de corte, não só através da modelação virtual de todo o processo, mas também através da implementação de modelos mecânicos que até agora funcionavam individualmente.

Modelos de processos físicos

A produção de peças de alta qualidade ao menor preço e no menor tempo possível requer uma análise detalhada na fase de definição e desenvolvimento das etapas do processo. Está demonstrado que o uso de ferramentas de simulação de processos é útil na redução do número de tentativas-erro antes de levar os parâmetros à produção real [3].

Por exemplo, as forças de corte são responsáveis por deflexões que resultam em erros de forma; em casos extremos, forças excessivas geram sobrecargas que podem danificar o fuso de alta velocidade ou, no mínimo, causar a avaria prematura da ferramenta. Por outro lado, vibrações do tipo charter danificam a superfície, podem deixar marcas indeléveis na peça ou danificar peças da máquina. Portanto, é essencial que o engenheiro de produção seja capaz de escolher os parâmetros de maquinação corretos. Tradicionalmente, em caso de dúvida, a estratégia habitual passa pela seleção de parâmetros de corte conservadores e, consequentemente, pela redução da produtividade. Sob o paradigma da Indústria 4.0, isto deve mudar.

Nos últimos tempos, surgiu entre a comunidade industrial e científica o termo ‘gémeos de processo’, ‘Process Twins’ ou ‘Twin-Control’. Esta técnica consiste no desenvolvimento de uma simulação física completa do ambiente do processo de corte ou gémeo digital, para a aproximação ao seu outro gémeo, a maquinação real. O objetivo é fornecer uma panorâmica geral de todos os desenvolvimentos de modelização e simulação realizados no passado.

Muitos algoritmos numéricos foram usados no passado para resolver problemas de maquinação. Assim, os casos mais simples de previsão e controlo de forças de corte, rugosidade superficial, temperatura ou estabilidade do processo são considerados superados no estado da arte. Por exemplo, a deteção de estabilidade na fresagem para um único grau de liberdade e com parâmetros dinâmicos invariáveis ao longo do tempo (um modo dominante na ferramenta) ou a previsão de rugosidade na fresagem periférica de alumínio, são casos amplamente documentados. Os modelos clássicos (mecânicos) resolvem o problema, mas este é apenas um deles. Para uma aplicação real, a prática industrial requer modelos holísticos e abordagens globais e generalizáveis para a ampla gama de operações de corte possíveis.

Para tal, é necessário recolher uma gama completa de algoritmos de modelação e previsão de parâmetros de maquinação. Um bom ponto de partida é o cálculo das forças de corte, potências e torque nos processos de cisalhamento. A partir daí, a modelagem pode ser extremamente complexa. Efeitos não lineares como o 'process damping', que altera as fronteiras de estabilidade, especialmente em materiais com baixa maquinalidade; ou os modos variáveis da peça ao longo do processo de maquinação, como acontece na fresagem de peças complexas, etc., transformam a preparação das simulações, que se pretendem tão parecidas quanto possível com o seu gémeo real, numa tarefa hercúlea. A Figura 2 mostra a tentativa de aproximação do gémeo de simulação à linguagem da máquina, onde se descreve a trajetória da ferramenta em função da localização XYZ no espaço e da orientação espacial da ferramenta (vetores unitários i, j, k).

![Figura 2: Modelo de interação peça/ferramenta desenvolvido pelo método Z-map e simulação da trajetória (e orientação) da ferramenta [4]... Figura 2: Modelo de interação peça/ferramenta desenvolvido pelo método Z-map e simulação da trajetória (e orientação) da ferramenta [4]...](https://img.interempresas.net/fotos/1883679.jpeg)

Do ponto de vista da maquinação real, é necessária uma monitorização eficaz [5]. Colocando o foco na máquina-ferramenta, um dos últimos 'hot-topics' a nível internacional é o da máquina monitorizada e conectada. A aquisição contínua de dados para o rápido reajuste dos parâmetros de corte, deteção prematura de falhas, diagnóstico e manutenção remota, etc., é agora quase uma realidade [6]. A Figura 3 dá uma ideia da envergadura do projeto europeu Twin Control, com as localizações, casos de estudo e parceiros estratégicos envolvidos: fabricantes (Goratu, Comau, Chiron, ...), parceiros tecnológicos (Tekniker, Marposs, Artis, ...) e Universidades (Aachen, AMRC Sheffield, País Basco - Bilbao, ...).

![Figura 3. Localização dos parceiros e empresas envolvidos no projeto Twin Control [6] Figura 3. Localização dos parceiros e empresas envolvidos no projeto Twin Control [6]](https://img.interempresas.net/fotos/1880888.jpeg)

Para a aquisição intensiva de dados, devem aproveitar-se os sensores da máquina: posição, velocidade, aceleração e jerk do eixo, velocidades do fuso, pares e potência consumida, etc. Este foi sempre um problema, já que os CNC não estavam preparados para a extração de dados.

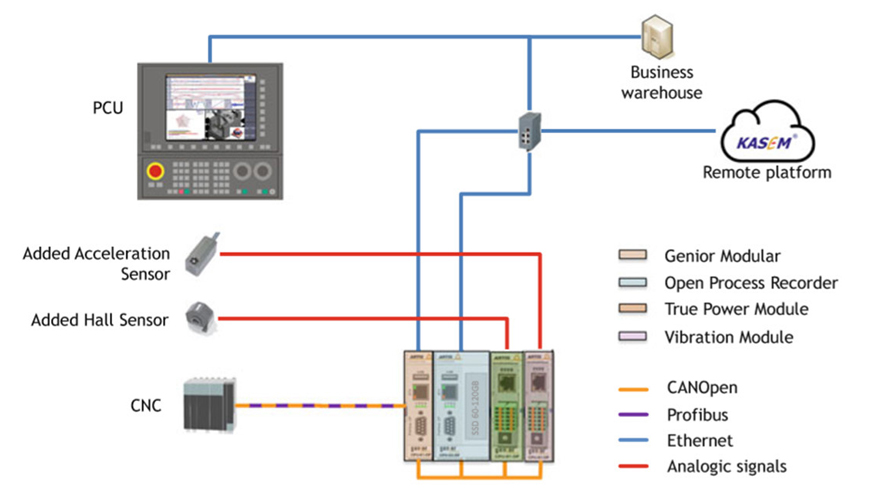

Podem utilizar-se programas comerciais, mas também é possível a programação com sistemas mais abertos e personalizáveis como o Labview da National Instruments. Neste caso, porém, os requisitos de programação são muito maiores. A figura 4 representa um projeto típico de arquitetura de monitorização, onde a empresa Artis está bem posicionada. O módulo do sistema de aquisição (Artis Genior Modular, GEM) obtém dados em tempo real do CNC/PLC. Dependendo das necessidades e do controle da máquina, assim se elege o tipo de protocolo de comunicação (Artis Fagor CAN, Profibus, etc.) para coletar o número adequado de sinais e tempos de amostragem. Para maiores necessidades de armazenamento, o gravador do sistema Artis (OPR) pode ser conectado ao GEM de forma a armazenar centenas de GB.

O Twin Control (controlo por gémeo) requer uma representação virtual da máquina e da forma da peça. Um bom exemplo é o software ModuleWorks (Aachen) que usa as aplicações MachSim, para criar a geometria 3D e a cinemática da máquina, e CutSim, para gerar o status atual da peça durante a maquinação, para posterior implementação na interface CNC. A ideia do gémeo duplo é generalizar e otimizar esta abordagem.

Como se pode ver na figura 5, parte dos dados de monitorização (Genior Modular da Artis), correspondentes à posição da ferramenta, são bifurcados para reutilização pelo CAM. Por outro lado, o loop completa-se quando se obtém o binário do fuso. Desta forma, ambos os loops são fechados, simulação virtual e monitorização real, a fim de estreitar a ligação entre os dois gémeos.

![Figura 5. Fluxo de trabalho entre a monitorização do eixo da máquina e os dados do processo [7] Figura 5. Fluxo de trabalho entre a monitorização do eixo da máquina e os dados do processo [7]](https://img.interempresas.net/fotos/1883690.jpeg)

Assim, a integração da monitorização de processos na simulação CAM já é, hoje, uma realidade. O CAM pode tornar-se mais inteligente e otimizar os parâmetros de maquinação em áreas onde são detectados grandes desvios entre a geometria desejada e a medição. Para tal, os dados obtidos através da monitorização podem ser correlacionados com os resultados da medição da peça. Além disso, as simulações de força de corte para outras condições vão ajudar a reorientar e replanear as estratégias e operações a realizar na peça.

Modelos de processos baseados em correlações

Outra forma de abordar os problemas de maquinação, mais próxima das novas tecnologias, passa pelo uso de inteligência artificial na produção industrial, a fim de minimizar a ocorrência de problemas durante o processo de fabrico.

A inteligência artificial é uma alternativa que permite ter um maior número de variáveis incógnitas e apresentar uma solução para sistemas mais complexos de forma flexível, já que, através da análise da informação histórica do processo, cria correlações e tendências que preveem o comportamento das diferentes variáveis envolvidas [8]. A Figura 6 mostra diferentes estratégias para analisar o histórico dos dados através de inteligência artificial: lógica difusa, redes neurais e estratégias combinadas.

![Figura 6: Descrição das diferentes técnicas de estratégia inteligente [8] Figura 6: Descrição das diferentes técnicas de estratégia inteligente [8]](https://img.interempresas.net/fotos/1880891.jpeg)

De entre as estratégias citadas acima, as redes neurais são amplamente utilizadas na indústria transformadora. Estas estratégias permitem que a própria máquina possa identificar padrões na maquinação e correlacioná-los com as correspondentes causas e efeitos. Comparando com os modelos mecânicos, esta alternativa permite um maior número de variáveis.

Existem vários exemplos de aplicação de redes neurais em processos de maquinação. Permitem, por exemplo, fazer uma estimativa no processo de torneamento que relaciona vibrações de autorregeneração com o desgaste de uma ferramenta [9] ou prever erros na espessura obtida na fabricação utilizando a técnica de eletroerosão por fio (WEDM) [10].

No entanto, a quantidade de dados necessários é tão grande que muitas empresas não conseguem implementar estes sistemas. Além disso, muitas vezes não se sabe, com total certeza, qual o parâmetro chave para a identificação e posterior correção de um problema. É por isso que o sensoriamento das máquinas é cada vez mais importante.

Formação avançada em simulação de processos em salas de aula virtuais, com recurso a equipamentos de realidade virtual

Até agora, mencionámos diversos métodos para enfrentar os problemas que ocorrem nos processos de maquinação, mas, considerando a elevada exigência que decorre da complexidade dos processos, também é necessário ter em conta o possível erro humano do operador. Por isso, a formação assume um papel cada vez mais importante para uma correta utilização do equipamento. Algumas operações, como a soldadura, são particularmente críticas e a única forma de formação é a prática. Atualmente, com o surgimento no mercado de equipamentos cada vez mais complexos do ponto de vista do utilizador, os processos de formação para o uso e manutenção adequados dos equipamentos são cada vez mais importantes. Neste sentido, dado o elevado custo dos equipamentos, a possibilidade de realizar formação em ambientes de realidade virtual é uma opção muito valorizada tanto pelas empresas como pelos centros de formação de diferentes níveis de ensino, especialmente nos estudos do ramo tecnológico.

Muitas empresas incorporam opções de formação avançada em simulação de processos. Especificamente, na área da produção e das máquinas-ferramentas, existem simuladores virtuais para programação de controle numérico, equipamentos de realidade virtual para manuseio de equipamentos de soldadura, etc.

Simulação do processo de programação através de controlo numérico:

A fabricação de um componente por maquinação com controlo numérico requer uma formação específica e depende muito da experiência do programador. No entanto, a procura cresce a cada ano e são cada vez mais os profissionais treinados no setor metalomecânico para responder às necessidades de recursos humanos qualificados das empresas. Neste campo, os fabricantes de controlos numéricos, tendo em vista o grande número de pessoas em formação nesta área, desenvolveram simuladores virtuais, que permitem uma prática reiterada sem causar qualquer erro na máquina que leve a uma possível quebra ou avaria de ferramentas, peças ou componentes da máquina, evitando assim os custos correspondentes.

Os fabricantes com um maior volume de controlos numéricos instalados no mercado, como a Heidenhain, têm controles independentes ou estações de programação que podem ser instaladas num PC. Da mesma forma, a Fanuc também tem estações de programação que permitem a simulação prévia de programas de maquinação. O mesmo acontece com a Fagor, que incorpora esta opção, simulando o controlo real instalado nos centros de maquinação, com a mesma disposição de todos os elementos.

Simulação do processo de soldadura

Outro processo crítico e muito dependente da experiência e habilidade do operador é a soldadura. Este processo, tão procurado na indústria, requer o conhecimento de diferentes técnicas. Além disso, é um trabalho com uma elevada taxa de acidentes, tendo em conta os locais de execução de algumas soldaduras, os equipamentos a manipular (gases, intensidades, tensões... etc.) e o ambiente de trabalho. Por todas estas razões, algumas empresas do setor incorporaram equipamento de soldadura virtual nos seus produtos, para fins de formação. É o caso da Fronius, que tem um simulador com diferentes módulos que permite aos formandos aprender e trabalhar com diferentes técnicas de soldadura, em diferentes níveis. O simulador possui uma réplica do equipamento (tocha, EPI, etc.), o que permite a prática segura, bem como a consequente economia de material e recursos.

Utilização de ferramentas de simulação para melhorar a precisão dos meios de produção

Em 2019, o uso intensivo de modelos, tanto baseados em princípios físicos quanto em correlações de dados, é uma realidade inquestionável em campos como o projeto mecânico (FEM), a dinâmica de fluidos (CFD) e em muitas outras áreas da engenharia. As unidades de produção, por outro lado, têm sido objeto de trabalhos múltiplos, tanto as de evento contínuo (Scadas) como as de evento discreto. Embora tenha sido dado um grande passo nas décadas de 80 e 90, com o aparecimento do CIM, é em 2019 que se torna possível desenvolver sistemas de simulação, com ligação direta aos sistemas de gestão de fábrica (MES) ou de projetos. A captação de dados no chão de fábrica é um dos pontos chave. Cada localização geográfica tende a usar um nome (4.0, IoT, IoE), mas o que realmente importa é poder ter dados em tempo real para uma adaptação rápida às mudanças.

A Jimtof 2018 (feira de máquinas-ferramentas realizada no Japão) veio consolidar estes conceitos pela via da gestão. As empresas Mazak, Okuma, DMGMori, Toyoda (Toyota) já estabeleceram uma área de desenvolvimento a três níveis:

- Conectividade, através de dispositivos da fábrica com possibilidade de conexão a CNCs, buses de campo (MTconnect, profibus, Fieldconnect) ou sensores mais ou menos inteligentes. Os dispositivos CPS, com capacidade de 'edge computing', começam a ser bastante comuns nos subsistemas das máquinas.

- Filtragem e conexão com sistemas de armazenamento de dados, seja na nuvem, no chamado ‘data lake’ ou em sistemas próprios. O acondicionamento de dados é fundamental, pois os formatos, bases de dados, etc. devem ser o buffer de informação comum aos diferentes sistemas da fábrica.

- Utilização dos dados por sistemas de gestão, planeamento da produção, cadeia de abastecimento. E é neste nível que os modelos preditivos de sistemas isolados podem intervir decisivamente, pois a predição é a chave para a otimização da produção.

O uso de sistemas de simulação permite que o controlo de uma fábrica seja efetuado com base em informação real, verdadeira e atualizada, dos meios de produção disponíveis.

A lista a seguir refere diversas técnicas de simulação: [11]

- Simulação física de processos, de acordo com os seus princípios naturais.

- Simulação de eventos discretos (DES)

- Dinâmica de Sistemas (SD)

- Modelagem baseada em agente (ABM)

- Simulação inteligente: baseada na integração de técnicas de simulação e inteligência artificial (IA)

- Rede de Petri

- Simulação de Monte Carlo (MCS)

- Simulação virtual: permite ao utilizador modelar o sistema num ambiente 3D imersivo.

- Técnicas híbridas: combinação de diferentes técnicas de simulação.

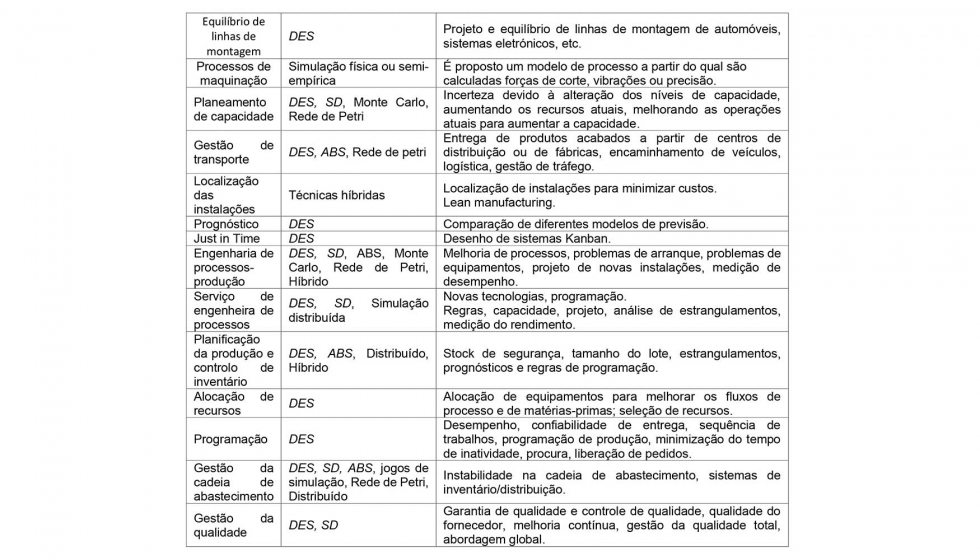

Cada sistema permite uma simulação específica, que é resumida na tabela a seguir.

As fábricas inteligentes serão o motor da mudança num ambiente conectado, que não pára de evoluir, onde as pessoas e os seus conhecimentos permanecerão, ainda mais vigorosamente, como a força motriz da sua atividade.

Referências

[1] http://www.autracen.com/internet-de-la-cosas-industrial/

[2] https://www.tecnalia.com/images/stories/Catalogos/informe-fabrica-del-futuro.pdf

[3] Altintas, Y.: Manufacturing Automation. Cambridge University Press, Cambridge (2012).

[4] Budak E. (2018) Machining Process Improvement Through Process Twins. In: Ni J., Majstorovic V., Djurdjanovic D. (eds) Proceedings of 3rd International Conference on the Industry 4.0 Model for Advanced Manufacturing. AMP 2018. Lecture Notes in Mechanical Engineering. Springer, Cham.

[5] Stavropoulos, P., Chantzis, D., Doukas, C., Papacharalampopoulos, A., Chryssolouris, G.: Monitoring and control of manufacturing processes: a review. In: 14th CIRP Conference on Modeling of Machining Operations (CIRP CMMO), vol. 8, pp. 421–425 (2013).

[6] http://twincontrol.eu

[7] Twin-Control: A digital approach to improve machine tools lifecycle, ISBN 978-3-030-02203-7, 2019.

[8] Ramírez, J.A., Sarmiento, H.O., López-Lezama, J.M. Diagnóstico de fallas en procesos industriales mediante inteligencia artificial. Revista espacios, Vol. 39(nº24), 12, ISSN 0798 1015, 2018.

[9] Sepúlveda, Alex & Illanes, Alfredo. (2013). Hacia la detección automática del desgaste de una herramienta de corte en un proceso de torneado CNC.

[10] Sanchez, J.A., Conde, A., Arriandaga, A., Wang, J., Plaza, S. Unexpected Event Prediction in Wire Electrical Discharge Machining Using Deep Learning Techniques. Materials 11(7): 1100, 2018

[11] Jahangirian, Mohsen; Eldabi, Tillal; Naseer, Aisha; Stergioulas, Lampros K.; Young, Terry (2010-05-16). Simulation in manufacturing and business: A review. European Journal of Operational Research. 203 (1): 1–13.

[12] Best Simulation Software | 2016 Reviews of the Most Popular Systems. www.capterra.com. Retrieved 2016-05-13.

REVISTAS

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa