A robótica veio para ficar, também na soldadura

Mas o que é afinal a soldadura robotizada? Trata-se de um método de realizar tarefas de soldadura com recurso a robôs, por forma a automatizar processos.

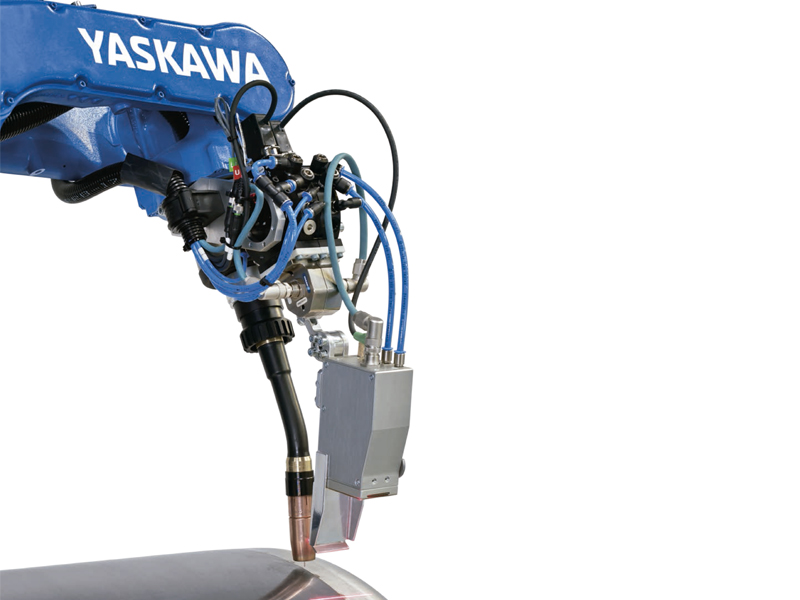

Os robôs utilizados para as tarefas de soldadura robotizada são, normalmente, dispositivos articulados, equipados com braços, que são instalados nas unidades industriais com suporte em forma de eixo, permitindo que estes se possam mover em função da necessidade da operação a desempenhar. Estes robôs são programados para as funções específicas a realizar, executando cada processo de forma automática, sem nunca deixar de necessitar de supervisão humana.

Este tipo de automação começou a ser adotada nos anos 60, pela indústria automóvel, e durante muitos anos, foi esta a indústria que mais utilizou este procedimento. Atualmente, e com a visível redução do custo para aquisição das unidades robotizadas para soldadura, democratizou-se a sua utilização, tornando possível a mais empresas, de média e pequena dimensão, adotarem este método de produção.

O que torna este tipo de soldadura tão relevante para as empresas

Contrariamente ao que algumas empresas acreditavam, a automatização de tarefas não implica necessariamente a redução de postos de trabalho, mas, pelo contrário, permite o aumento das condições de segurança dos operadores e maximizar a produção, o que resulta num aumento da rentabilidade das empresas.

A introdução de robôs veio facilitar a realização de tarefas repetitivas, que muitas vezes causavam problemas de saúde aos operadores, reduzindo igualmente a incidência de acidentes causados pelas tarefas de soldadura, como queimaduras cutâneas e oculares. Mas, por outro lado, também veio potenciar a rentabilidade das empresas, na medida em que permite que estas possam aumentar os tempos contínuos de produção: os robôs não se cansam e podem realizar tarefas repetitivas por períodos de tempo muito superiores. Esta atualização dos métodos de trabalho contribuiu, certamente, para aumentar a competitividade e relevância das empresas metalomecânicas portuguesas, a nível internacional.

Não menos relevante, a automatização das tarefas de soldadura numa fábrica tem um efeito particular na saúde dos trabalhadores, ao reduzir a exposição prolongada a fumos resultantes do processo. Estes fumos, altamente nocivos para os operadores, nem sempre eram extraídos das unidades industriais de forma adequada. Com o recurso a robôs para a realização destas tarefas, as empresas passam a poder proteger os seus colaboradores destas exposições, minimizando assim as incidências e maximizando o tempo de operação.

A automatização de tarefas de soldadura veio potenciar a competitividade das empresas.

Tipos de soldadura robotizada

Soldadura MIG/MAG

MIG/MAG é um processo de soldadura semiautomático, que pode ser realizado com auxílio de um robô. Conhecido também como soldadura por arco, este processo, predominantemente contínuo, utiliza algumas vezes uma corrente pulsada variando a sua intensidade. Consoante o tipo de material a soldar, é feita uma diferenciação entre a soldadura com gás inerte de metal (MIG) e soldadura com gás de metal ativo (MAG).

Nos aços inoxidáveis, é utilizada corrente contínua ou corrente pulsada aplicando o processo de soldadura MAG ao invés do alumínio e das suas ligas onde é utilizado o processo de soldadura MIG. Em cada um dos processos pode variar o metal de adição, o tipo de fio de soldadura bem como a tocha de soldadura que transfere o metal de adição à respetiva área de soldadura e que permite a passagem do fio-elétrodo, do gás e da corrente utilizada.

Soldadura TIG

A soldadura TIG é um processo de soldadura por arco em gás inerte com elétrodo infusível de tungsténio (T.I.G. TUNGSTEN INERT GAS), onde o calor necessário para a execução da soldadura é fornecido por um arco elétrico mantido entre o elétrodo e a peça a ser soldada. Este tipo de soldadura pode ocorrer com a adição de outro material (vareta de material de adição) ou mediante a fusão do material base por efeito do calor produzido pelo arco elétrico.

Este método pode ser utilizado em quase todos os metais, sendo maioritariamente utilizada em componentes de precisão em aço inox, ligas de níquel e alumínio, onde o processo pode ser manual ou com auxílio de um robô.

Neste artigo procuramos avaliar as vantagens destas soluções para esta indústria e apresentar os equipamentos que os principais fornecedores têm para oferecer ao mercado.

Fanuc: gama completa de tecnologias de soldadura

A Fanuc posiciona-se como um dos principais fornecedores de robôs dedicados à soldadura por arco e por pontos. No primeiro caso, a marca destaca os seus dois modelos originais Arc Mate Junior e Arc Mate Senior.

“Para os integradores de células de soldadura por arco de hoje, os processos de simulação antes da fabricação da célula de soldadura estão a tornar-se cada vez mais importantes. O pacote de simulação Roboguide-WeldPro permite projetar e analisar a célula e realizar estudos de tempo de ciclo antes da fabricação. Para os operadores, é muito importante ter robôs de soldadura específicos e software e hardware voltados para facilitar a operação de robôs e equipamentos de soldadura”, destaca César Neto, diretor de comunicação e marketing da Fanuc Iberia.

A Fanuc posiciona-se como um dos principais fornecedores de robôs dedicados à soldadura por arco e por pontos.

Desde o início do aparecimento dos robôs Arc, a Fanuc desenvolveu um software de soldadura específico para soldadores sem experiência em programação de robôs, o Arc Tool. “Qualquer operador de oficina pode modificar ou programar novos percursos de soldadura de forma simples e intuitiva. As características mais importantes do software são a operabilidade simples, com instruções e menus específicos para a soldadura por arco”, acrescenta o responsável.

Os robôs Fanuc permitem trabalhar tanto na soldadura tradicional quanto na soldadura a laser e híbrida, alcançando níveis ótimos de penetração de soldadura e aumentando a velocidade de operação. Permitem a conexão e sincronização de vários robôs entre si e com diferentes posicionadores (multi Arm). A visão 2D Fanuc também pode ser utilizada para o controlo da posição da tocha e do fio de soldadura.

O controlador é entregue com software de deteção de colisão por padrão para evitar danos à tocha em caso de colisão e minimizar o desvio da tocha. Além disso, o software de rastreamento de juntas (TAST) está disponível para peças muito grandes, típicas da indústria pesada (transportes, construção de estruturas metálicas, etc.), para compensar a deformação das mesmas.

“Por outro lado, a Fanuc dispõe de uma vasta gama de robôs específicos para soldadura por pontos, sendo o mais importante da gama o modelo R2000iC e todas as suas variantes especialmente concebidas para este processo de soldadura. A linha R2000iC, nas suas variantes de alta carga, também é recomendada para a tecnologia FSW, uma novidade na soldadura por fricção, que oferece alta eficiência energética e elevada qualidade de processo. Para integradores de células de soldadura por pontos, o pacote de simulação Roboguide-SpotPro permite projetar e analisar a célula e realizar estudos de tempo de ciclo”, como explica César Neto. A empresa disponibiliza ainda um software simples e intuitivo, específico para este tipo de equipamentos: o Spot Tool+.

Roboplan: instalações ‘chave na mão’

Sistemas de soldadura por arco

Segundo nos informa Gilberto Neves, diretor de marketing da Roboplan, a marca desenvolve sistemas de soldadura com o conceito ‘chave na mão’ e à medida das necessidades de cada cliente, que contemplam robôs de soldadura por arco, incluindo posicionadores até 5 eixos totalmente sincronizados, para cargas até 10 toneladas.

As soluções podem ser escolhidas entre sistemas standard ou desenhados à medida. O fornecimento de equipamento inclui desde o robô de soldadura aos posicionadores, eixos externos, equipamento completo de soldadura e de segurança. Podem ainda ser fornecidos os ‘gabarits’ de fixação para as peças a soldar.

A Roboplan desenvolve sistemas de soldadura com o conceito ‘chave na mão’ e à medida das necessidades de cada cliente, que contemplam robôs de soldadura por resistência e por arco.

Sistemas de soldadura por resistência

A Roboplan desenvolve também sistemas de soldadura por resistência, que incluem desde o robô de soldadura aos posicionadores, eixos externos, equipamento completo de soldadura e de segurança. Podem ainda ser fornecidos os ‘gabarits’ de fixação para as peças a soldar.

Este tipo de soldadura permite economizar até 40% do espaço, oferece melhor acessibilidade e proporciona tempos de ciclo reduzidos.

Universal Robots: a automação aumenta a rentabilidade

A Universal Robots oferece aos seus clientes soluções diversificadas de robôs para a indústria, e a metalomecânica não é exceção. Robôs colaborativos, sistemas de soldadura MIG MAG e TIG fazem parte do portefólio disponível.

Pacote de Soldadura Lorch Cobot UR10E – TIG & MIG MAG

Esta solução de automação da Lorch consiste num pacote completo para tarefas de soldadura TIG altamente desafiadoras. É fácil de operar, rápido e apresenta uma utilização flexível. O pacote inclui tecnologias robóticas de alta qualidade, tecnologia de soldadura inovadora da Lorch, software de serviço intuitivo Lorch Cobotronic.

Juntamente com os seus parceiros, a Universal Robots oferece à indústria soluções de soldadura robotizada com integração de cobots e sistemas de soldadura MIG MAG e TIG.

A soldadura por cobot aumenta a produtividade, alivia operadores experientes e, assim, minimiza tempos de operação. O pacote de soldadura cobot é adequado para empresas de médio e pequeno porte e pode ajudar essas empresas a dar um passo em direção à Indústria 4.0 de forma simple, segura e eficiente.

CO-BRO

O CO-BRO da Böhler Welding é a oportunidade de entrar na soldadura robotizada colaborativa que simplifica todas as operações de instalação e inicialização (programação, parametrização, formação, etc.) e, ao mesmo tempo, garante alta produtividade mesmo com produções de baixo volume.

Esta é uma solução completa de robôs colaborativos da Böhler Welding para MIG/MAG ou TIG, incluindo equipamentos de soldadura. O equipamento proporciona uma perfeita integração sinérgica entre um braço robótico, um sistema de soldadura e um painel de controlo com interface gráfica de 12”. Os programas de conexão, movimento e controlo de soldadura são fáceis e intuitivos. As operações são tão rápidas e seguras como as de um smartphone.

GYS URCAP MIG

Para compensar a falta de mão de obra, a GYS criou o 'GYS URCap MIG' - uma interface que simplifica o uso de robôs universais para soldadura. O soldador pode ensinar os robôs a soldar o que lhe permite ser aliviado das soldaduras mais tediosas e repetitivas. A programação do robô é simplificada em três etapas:

- A primeira permite mover o robô de uma posição segura de estacionamento para a primeira posição de soldadura.

- Todas as configurações de soldadura são feitas durante a segunda etapa.

- A terceira permite mover o robô da última posição de soldadura para uma posição segura de estacionamento.

Durante a segunda etapa, o operador terá acesso a todas as configurações relacionadas com as tarefas de soldadura. Pode ser criada uma trajetória de cinto e escolher se deseja ou não fazer revestimento duro e multicamadas.

Nas partes Hardfacing e Belting, poderão ser configuradas as condições de soldadura, bem como a velocidade do robô. Esta etapa também dará acesso a comandos adicionais na fonte de alimentação, como alimentação de fio, bloqueio/desbloqueio MMI de um modo de simulação, por exemplo.

Este URCap só pode trabalhar com material de soldadura GYS. Para usá-lo será necessária uma fonte de alimentação GYS da linha Neopulse, bem como um módulo de comunicação GYS, o SAM-1N.

Não restam dúvidas de que a robótica veio para ficar na indústria, especificamente das tarefas de soldadura. Assentando esta afirmação nos principais argumentos de que, numa primeira fase, a robotização reduz os riscos decorrentes das tarefas de soldadura, e num segundo momento permite aumentar os níveis de produção, representando incremento de rentabilidade das empresas.

O futuro, que começa hoje, e vai permitir às empresas especializar mais os seus colaboradores em tarefas de supervisão e programação, sem que estes tenham de se concentrar em tarefas pesadas, repetitivas e com elevados riscos para a saúde humana. Trabalhadores mais seguros, podem ser trabalhadores mais produtivos.

Soluções Portinter, para um trabalho eficaz

Questionado sobre que soluções se destacam no portefólio da Portinter para o trabalho de soldadura roborizada, Pires Pereira, diretor técnico da empresa, não tem dúvidas em apontar a máquina de soldadura Fronius TPSi, "um dos equipamentos mais utilizados no mercado para aplicação MIG MAG robotizadas”.

De acordo com o responsável, a TPSi é um dos equipamentos de soldadura tecnologicamente mais avançados. Graças à sua modularidade, é perfeita quer nas aplicações manuais quer nas aplicações robotizadas, sejam elas configurações push ou push-pull, sendo também cada vez mais utilizada em aplicações de soldadura aditiva.

A TPSi tem funcionalidades específicas para a aplicação robotizada e que utilizam o fio de soldadura como sensor, como por exemplo a correção da rota de soldadura.

“Este sistema é bastante configurável, com uma gama extensa de periféricos e software, garantido bons resultados em qualquer gama de espessuras e materiais. PMC (pulse multi control) e LSC (low spatter control), são alguns dos processos disponíveis. Os estabilizadores de arco (estabilizador de altura de arco e estabilizador de penetração) são outras funcionalidades extremamente interessantes, principalmente em aplicações robotizadas. Garantem penetrações constantes e uma excelente estabilidade do arco mesmo quando se incrementam as velocidades de soldadura e/ou há variações de stick-out”, assegura Pires Pereira. “Destacamos também o processo CMT (cold metal transfer), o suprassumo da tecnologia. É o processo ideal para espessuras finas e muito finas, qualquer que seja o material a soldar. Com uma excelente estabilidade do arco, virtualmente sem salpicos, excelentes velocidades de soldadura e aspeto visual dos cordões Irrepreensível”, acrescenta.

Teachmode, Wiresense, Touchsense e SeamTracking são outras das funcionalidades que utilizam o fio como um sensor adicional para utilização em aplicações robotizadas. A função Teachmode elimina a dobra do fio no processo de programação de trajetórias do robô e garante stick-out's constantes em todos os cordões. Com a TouchSense e Wiresense são identificados desvios nas peças antes da soldadura ser iniciada, permitindo ao robô adaptar o programa de forma a garantir ótimos resultados.

Os impactos da pandemia e as perspetivas de futuro do setor

Na elaboração deste artigo, procurámos saber também quais os principais impactos sentidos pelos fornecedores destes equipamentos com o avançar da pandemia, com a crescente escassez de mão de obra nesta área, e de que forma estes impactos se refletiram na procura de soluções de soldadura robotizada.

Segundo César Neto, da Fanuc, “a pandemia de Covid-19 representa um desafio e uma oportunidade para o mercado de robótica e instalações robóticas em geral. Durante a pandemia, observou-se a grande dependência das cadeias de abastecimento na Ásia e destacou-se a necessidade de retornar ao fabrico local. Da mesma forma, a pandemia forçou muitos fornecedores de automóveis e empresas de peças a interromper temporariamente a produção, pois as cadeias de abastecimento globais foram interrompidas. Muitos investimentos importantes foram parados ou adiados. Mas, mesmo antes da pandemia, a produção global de carros e veículos comerciais já havia caído por dois anos consecutivos, 5,2% em 2019 e 1,1% em 2018”.

O responsável pela comunicação da marca japonesa considera que, depois do crescimento acentuado registado em 2021, para os próximos anos é esperado “um aumento mais moderado nas instalações de soldadura". Isto porque, “enquanto a indústria automóvel precisa de investir na transição de motores de combustão para motores elétricos, a queda esperada na procura reduzirá a necessidade de expansão das capacidades de produção”, conclui.

REVISTAS

Media Partners

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa