Uma abordagem à maquinação de ligas exóticas ou superligas

Andrei Petrilin, Technical Manager da Iscar

15/03/2022Não existe uma definição rigorosa para os materiais exóticos. Por isso, muitos especialistas definem os metais como o Berílio, Zircônio, e as suas ligas, como cerâmicas, compósitos e superligas. No que à sua utilização como materiais estruturais diz respeito, as superligas e os compósitos ocupam o primeiro lugar. A baixa maquinabilidade destes materiais é um dos desafios que a indústria da maquinação de metais enfrenta. As superligas, ou de forma mais específica, as ligas a altas temperaturas (HTSA), foram desenhadas para condições de altas cargas mecânicas e temperaturas. São utilizadas principalmente para turbinas de gás, diferentes tipos de válvulas e equipamento petroquímico.

O 'exotismo' das superligas reside no seu desenho metalúrgico, que as dota de uma elevada resistência à fadiga para evitar deformações a altas temperaturas. Considerando o seu componente principal, as HTSA podem ser divididas em três grupos: Com base de Níquel (Ni), Cobalto (Co) e Ferro (Fe). Estas superligas, em particular as que possuem base em Ni e Co, possuem uma maquinabilidade muito baixa.

Por outro lado, os designados de Compósitos, são materiais multicomponentes. Ao contrário do que acontece com qualquer material tradicional, como o aço ou o alumínio, a forma e dimensões das peças do compósito são praticamente as finais, pelo que não necessitam de uma extração significativa de material. No entanto, os diferentes componentes de um compósito apresentam propriedades distintas, formando uma estrutura heterogénea que dificulta a maquinação. O processo de maquinação dos compósitos é diferente dos metais, e frequentemente parece que se quebram em vez de se cortarem. A grande capacidade de abrasão dos compósitos pode ocasionar uma intensa perda do fio de corte da ferramenta assim como outros problemas, como a degradação da precisão ou defeitos de maquinação irreparáveis.

A indústria da maquinação de metais tem avançado de forma significativa neste campo. As máquinas-ferramentas vanguardistas e as novas e eficazes estratégias de corte aumentaram o rendimento das operações de maquinação para um patamar completamente novo. O impressionante salto para a impressão 3D, que pode reduzir de forma espetacular o número de operações de maquinação, parece muito promissor. Mas existe uma exceção que não permite aproveitar por completo o aumento considerável das capacidades das máquinas-ferramentas. Esta exceção é a ferramenta de corte. Apesar do seu claro avanço, as ferramentas de corte continuam a ser um entrave para a eficiência da maquinação. Portanto, os planos de inovação para uma maquinação produtiva dos materiais exóticos estão fortemente relacionados com as ferramentas de corte.

Os fabricantes de ferramentas de corte continuam a esforçar-se para encontrar soluções fiáveis e produtivas para a maquinação de materiais exóticos. Há alturas em que pode parecer que os recursos tradicionais não são válidos e que apenas as novidades mais vanguardistas podem oferecer grandes avanços. De qualquer forma, os fabricantes de ferramentas de corte oferecem produtos interessantes que combinam os meios e recursos disponíveis com novas ideias.

Os últimos desenvolvimentos da Iscar, lançados durante os últimos anos, são um exemplo claro disto, assim como o esforço da empresa para solucionar os entraves existentes e encontrar novos caminhos para evoluir.

Exóticos para exóticos: as vantagens dos materiais cerâmicos

O metal duro sinterizado continua a ser o principal material utilizado na maquinação. O lançamento das ferramentas de corte de metal duro revolucionou a indústria metalomacânica, garantindo um crescimento significativo da produtividade devido ao drástico aumento das velocidades de corte. No entanto, e apesar deste crescimento, nos dias de hoje as velocidades de corte para superligas a altas temperaturas com base de Níquel e Cobalto continuam a ser baixas, normalmente entre os 25 e 50 m/min. Como podemos aumentar esta velocidade?

Atualmente, os materiais exóticos cerâmicos são considerados materiais de corte. A sua utilização garante um nível de velocidade de corte completamente diferente. Por exemplo, quando as superligas são mecanizadas com ferramentas cerâmicas, é perfeitamente normal uma velocidade de 1000 m/min. É por isso que as ferramentas cerâmicas são cada vez mais comuns na maquinação de HTSA.

Recentemente, a Iscar desenvolveu uma família de fresas onde se montam pastilhas de cerâmica de dupla face (Figura 1). Estas fresas foram concebidas para operações de desbaste e semiacabados de superfícies planas e 3D, com velocidades de corte extremamente elevadas. Estas pastilhas são fabricadas em diferentes qualidades cerâmicas, como 'negras', as whisker reforçadas e SiAION (um tipo de cerâmica com base de Nitreto de Silício). Graças ao design de dupla face, permitem um vasto leque de utilizações. Com estas novas fresas, é possível maximizar o índice de extração de material (MRR) e reduzir significativamente a duração do tempo de maquinação.

Outro exemplo de uma aplicação de sucesso deste material é um dos mais recentes lançamentos da Iscar: uma família de fresas integrais de SiAINO (Figura 2). Foram desenhadas especificamente para o desbaste eficiente de superligas com base de Níquel e de diferentes qualidades de Inconel, Incoloy, Haynes, etc., para a indústria aeroespacial. Em comparação com as fresas de metal duro integral, as de SiAINO permitem velocidades até 50 vezes superiores.

É de salientar que o comportamento das ferramentas cerâmicas é diferente das de metal duro. De forma geral, o final de vida de uma ferramenta está mais relacionado com o nível de acabamento superficial ou com as rebarbas geradas, do que com o desgaste da ferramenta.

Diamante de corte

No fabrico de peças de compósito, a perfuração está amplamente considerada como a operação principal. A melhoria das capacidades nas ferramentas de perfuração teve um impacto direto na eficácia da maquinação deste tipo de materiais.

Recentemente, a Iscar lançou uma série de novas brocas integrais com uma gama de diâmetros de 3.3 a 12 mm, especialmente desenhadas para compósitos (Figura 3).

A principal característica destas ferramentas é o revestimento de diamante policristalino (PCD) ou de diamante que garante uma elevada resistência ao desgaste por abrasão. Estas brocas podem ter uma ponta de diamante PCD integral ou integrar apenas uma lâmina de diamante na ponta (brocas tipo wafer). Ambos os tipos de brocas permitem múltiplas afiações.

Existem também brocas de metal duro integral onde toda a zona de corte se encontra revestida de diamante. O fio de corte ondulado reduz a formação de rebarba, especialmente durante a perfuração de plásticos reforçados com fibra de carbono (CFRP) e de CFRP-alumínio.

Soluções com refrigerante

Na maquinação de superligas exóticas, um fornecimento de refrigerante eficaz é a pedra angular do sucesso. A refrigeração a alta pressão realizada com precisão (HPC) é determinante para melhorar o rendimento. Além disso, aumenta o ciclo de vida da ferramenta, melhora o controlo de aparas e oferece uma maior produtividade.

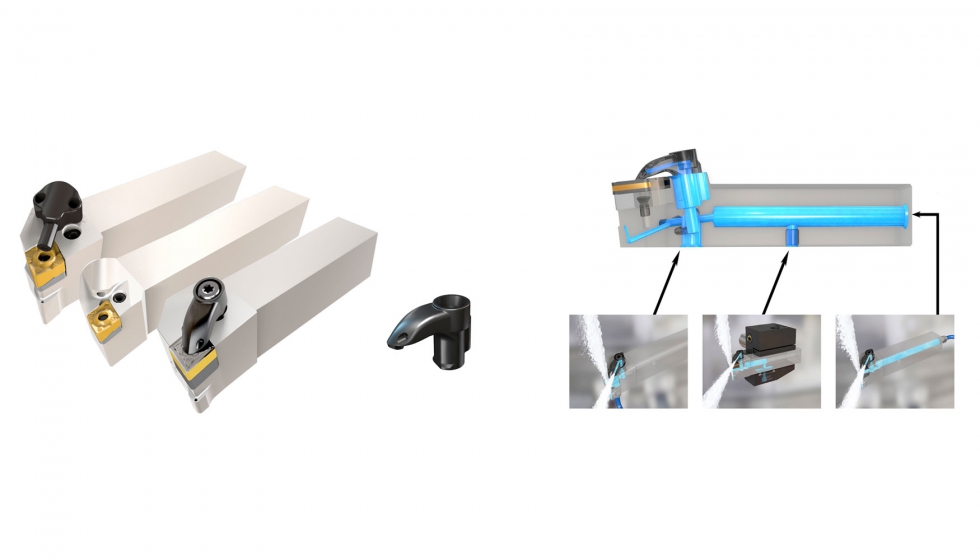

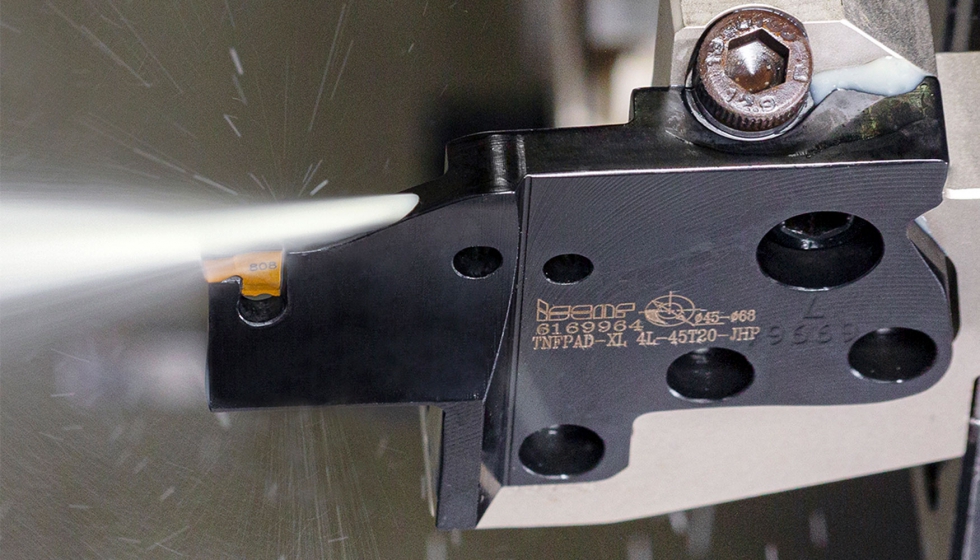

Um dos lançamentos de sucesso da Iscar é uma família de ferramentas de torneamento com pastilhas ISO intercambiáveis (Figura 5). Dispõem de um sistema de fixação por flanges superior que mantem a pastilha com precisão no seu assento, incluindo em condições de corte interrompido ou pesado. As anteriores ferramentas de torneamento com HPC tinham uma fixação por alavanca.

A fixação por flanges superior ocas oferece duas vantagens:

- Fixação da pastilha forte e rígida;

- Elimina qualquer obstáculo que impeça que o refrigerante alcance o fio de corte.

Portanto, a flange tem uma característica funcional adicional, visto que atua como um bocal de refrigeração nas novas ferramentas.

Estas ferramentas com refrigeração interna também podem ser utilizadas com sucesso aplicando refrigeração externa a baixa pressão (10-15 bars), obtendo-se um maior rendimento.

Em aplicações de truncamento e fresagem de canais, especialmente em profundidade, é crucial uma formação de aparas eficiente. A refrigeração à pressão do fio de corte diminui significativamente a obstrução das aparas e reduz o recrescimento do fio. Durante o último ano, a Iscar ampliou a sua gama de produtos HPC com ferramentas para fresagem de canais com esta opção (Figura 6). Estas ferramentas são adequadas para uma pressão de refrigerante de até 140 bars.

A inovação nas geometrias nunca para

Nos últimos anos, as pastilhas existentes no mercado foram sendo consecutivamente melhoradas na sua geometria de corte. De forma geral, as soluções inovadoras apresentadas pelos diversos fabricantes estão, essencialmente, relacionadas com a formação de aparas, fios de corte reforçados e uma preparação de fio progressiva.

O novo quebra-aparas F3S da Iscar, para o torneamento do acabamento de superligas exóticas (Figura 7) está desenhado para as populares pastilhas ISO (CNMG, WNMG, etc.). Uma operação típica de acabamento carateriza-se pelos baixos valores de profundidade de corte e avanço. Portanto, o sucesso de um quebra-aparas reside na pequena zona adjacente ao fio de corte da pastilha. É toda uma 'arte' e redesenhar esta zona para obter um rendimento muito maior que a da pastilha existente implica um grande esforço.

O quebra-aparas F3F é um exemplo de sucesso. Possui um fio de corte reforçado para evitar o desgaste do núcleo e possui um defletor especial desenhado para um eficiente controlo de aparas em torneamento de acabamento de HTSA. Tudo isto, em conjunto com o desprendimento positivo, garante uma maquinação suave e fácil, com excelente rutura das aparas e uma importante redução das forças de corte.

A maquinação de materiais exóticos apresenta vários desafios aos fabricantes de ferramentas de corte. Para desenvolver uma ferramenta inovadora, à vezes é necessário encontrar soluções também elas 'exóticas' ou, em aleterantiva, encontrar uma forma inovadora de realizar o trabalho com as ferramentas tradicionais. A Iscar procura continuamente dar resposta a este desafio, desenvolvendo soluções inovadoras e eficientes para a maquinação deste tipo de materiais.

REVISTAS

Media Partners

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa