Cientistas da Universidade RWTH de Aachen criam centro de dados para controlar processos industriais

No Cluster de Excelência ‘Internet of Production’ (IoP), 200 cientistas da Universidade RWTH de Aachen, em colaboração com o Fraunhofer ILT, criaram um centro de dados para controlar e monitorizar os processos industriais. O conceito baseia-se num projeto de controlo de sistemas laser desenvolvido no Instituto Fraunhofer de Tecnologia Laser ILT e utiliza o software de código aberto Kubernetes. O sistema já está a funcionar no instituto há dois anos, e permite instalar software para controlo de lasers de forma automática e remota, em apenas alguns minutos.

A primeira fase de implementação do centro de dados foi iniciada pelo Cluster de Excelência ‘Internet of Production’ (IoP) em janeiro de 2019. O projeto terá a duração de sete anos.

A tarefa: configuração eficiente de sistemas laser complexos

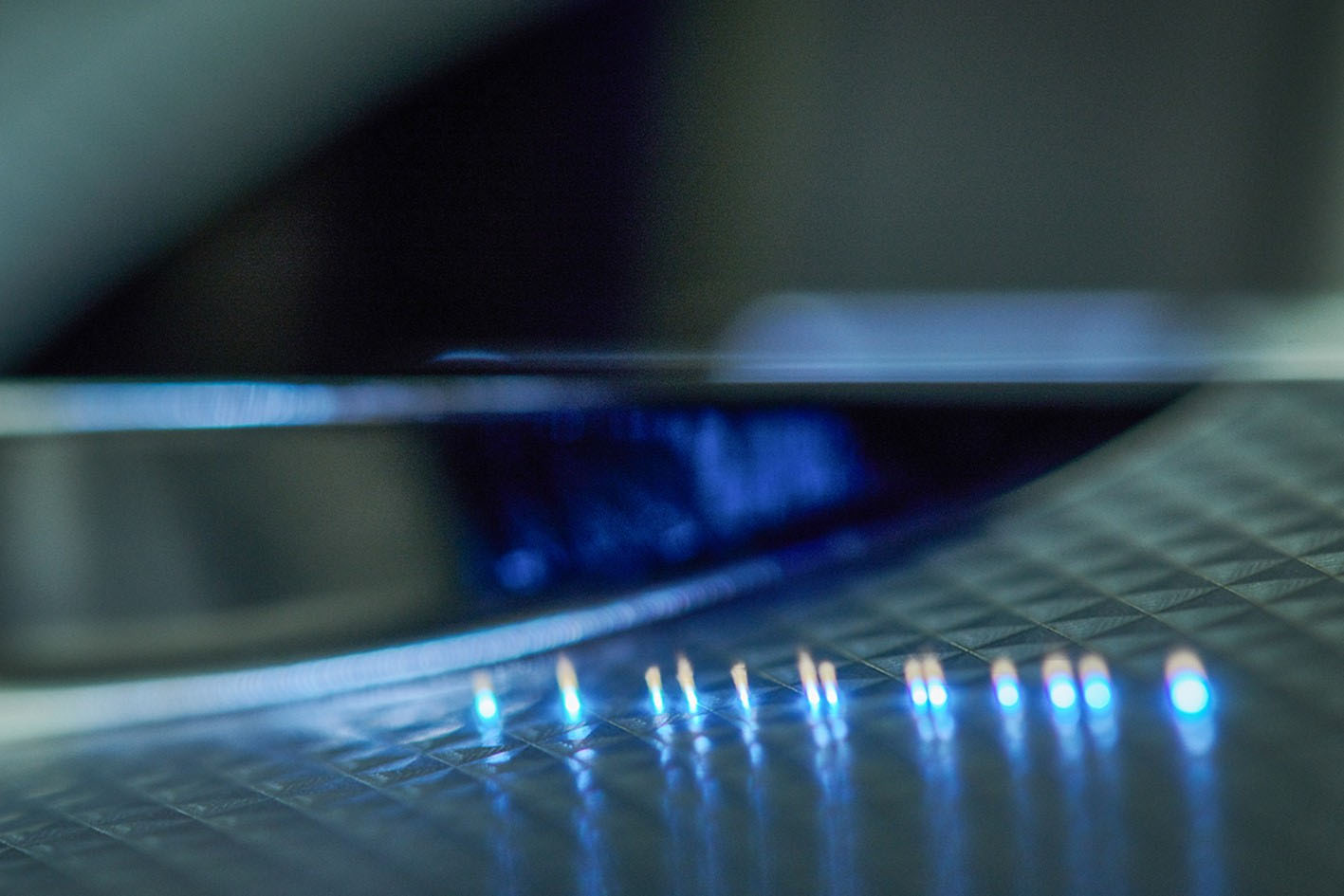

Um laser de pulso ultracurto (USP) é um sistema complexo que pode cortar quase qualquer material com precisão micrómetrica. Numerosos sensores controlam a máquina e guiam o processo laser. O software que controla os componentes e lê os dados do sensor é, portanto, muito variado. Na produção industrial, muitos destes sistemas são frequentemente utilizados em paralelo, e não é raro ter 50 deles lado a lado. Desta forma, como pode o software ser instalado eficientemente e como pode ser controlado de forma centralizada?

No cluster de excelência 'Internet of Prodution', os cientistas estão a trabalhar, entre outras coisas, em sistemas de controlo baseados na nuvem para a produção do futuro. Foto: Dr. Martin Riedel / Internet de Produção.

A solução: começar do zero

Moritz Kröger, investigador associado na cadeira de Tecnologia Laser LLT da Universidade RWTH de Aachen, que conta com a parceria do Fraunhofer ILT, foi confrontado precisamente com esta questão: “Com os controladores lógicos programáveis de hoje em dia, é perfeitamente possível controlar um dispositivo, mas dificilmente uma dúzia ou mesmo 100 ao mesmo tempo”. Neste contexto - em que pode ser necessário controlar entre 50 e 100 lasers - não é expectável que os conceitos convencionais sejam suficientes para instalar novo software e avaliar os dados dos sensores em tempo real.

A solução? “Reprogramámos completamente o sistema de controlo da máquina”, relata Kröger. "Isto permitiu-nos instalar software de código aberto, o que nos dá mais compatibilidade e opções de desenvolvimento para os sistemas distribuídos. Desta forma, o instituto é capaz de controlar e optimizar operações de processamento a laser que devem ter em conta, por exemplo, dados dos controlos de scanner, dados de sensores de diferentes fontes e dados de análise durante o processo em curso. O projecto teve início em 2018, e o sistema de controlo está a funcionar de forma estável na fase beta no Fraunhofer ILT.

No núcleo do centro de dados está o Kubernetes, um software de código aberto que pode instalar, escalar e manter automaticamente programas de aplicação em sistemas informáticos distribuídos. O Kubernetes foi originalmente concebido pela Google e suporta todas as principais plataformas de nuvem, tais como Microsoft Azure, IBM Cloud, Red Hat OpenShift, Amazon EKS, Google Kubernetes Engine e Oracle OCI.

O software Kubernetes é utilizado, por exemplo, para controlar sistemas laser de impulso ultracurto. Os cientistas estão atualmente a investigar a avaliação automática dos dados de medição. Foto: Fraunhofer ILT, Aachen, Alemanha.

Computação distribuída para a fabricação automática do futuro.

O potencial deste projeto foi reconhecido pela Universidade RWTH, de Aachen. Já em 2019, o conceito foi adoptado pelo Fraunhofer ILT para um centro de dados instalado na universidade. No Cluster de Excelência 'Internet of Prodution', os engenheiros estão a trabalhar na digitalização da tecnologia de fabricação. Os seus objetivos são aumentar e simplificar a colaboração entre domínios, bem como reunir com segurança todos os dados relevantes de muitas fontes diferentes em tempo real, tudo no contexto de sistemas ciberfísicos e da Quarta Revolução Industrial.

Participam no projeto mais de 35 entidades académicas e não académicas, bem como os três Institutos Fraunhofer FIT, ILT e IPT e cerca de 50 empresas e associações da indústria automóvel e aeroespacial, da engenharia mecânica e de instalações, bem como do setor de software.

Tanto no Centro de Dados da Universidade RWTH de Aachen como no Fraunhofer ILT, os sistemas estão em plena utilização e contínuo desenvolvimento. A distribuição automatizada de software e a análise de aplicações nos sistemas laser USP funcionam de forma fiável. “Em cinco minutos, podemos implementar a ligação de software e hardware para um novo laser, incluindo a integração no ambiente baseado na nuvem”, explica Moritz Kröger. Atualmente, está em investigação a avaliação automática dos dados de medição. O objetivo é combinar os dados de tantos sistemas quanto possível e prepará-los graficamente para os utilizadores. No futuro, o processo deverá ser optimizado com recurso à inteligência artificial.

REVISTAS

Media Partners

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa