Reparações ‘ad hoc’: as possibilidades do LMD

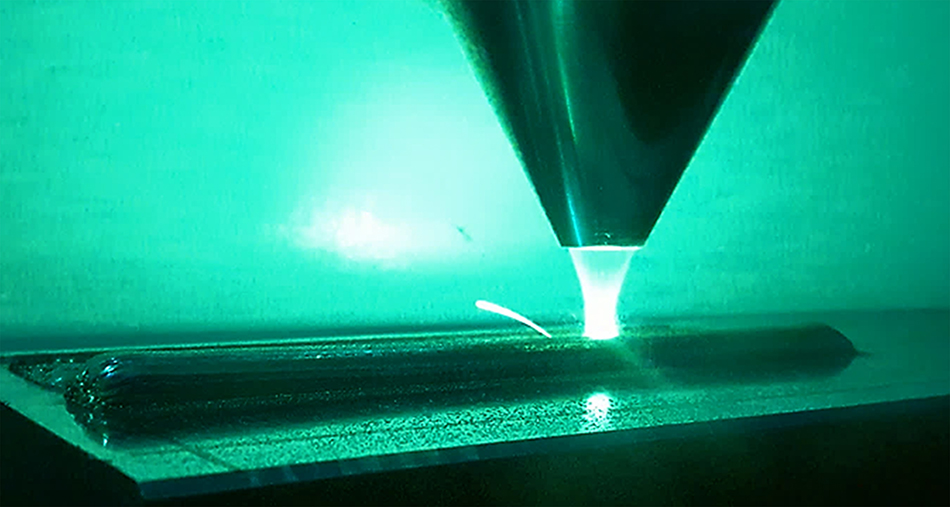

O processo de adição por laser, ou LMD (do inglês ‘Laser Metal Deposition’), é um processo aditivo no qual uma fonte de calor, neste caso um laser, cria um banho fundido no material base, ou substrato, ao mesmo tempo que se injeta material metálico [2]. Este material injetado pode apresentar-se sob a forma de pó ou de fio e, em ambos os casos, é necessária a utilização de um bocal ou cabeçote cuja finalidade é direcionar o material para o banho fundido. O resultado do processo é um cordão, cuja sobreposição sucessiva gera camadas. Por sua vez, a sobreposição de diferentes camadas dá lugar à geração de revestimentos ou estruturas tridimensionais mais complexas.

O laser é uma fonte de calor que concentra a energia de forma pontual e, portanto, proporciona ao LMD uma grande vantagem, que é a baixa afetação térmica sofrida pelo material base. Esta capacidade de concentração de energia juntamente com a utilização do resto da peça, ou do substrato, como escoadouro de calor, geram um gradiente térmico elevado, que impede que a zona de trabalho sofra um aumento de temperatura excessivo e veja degradadas, consequentemente, as suas propriedades mecânicas [3]. Outra vantagem do LMD é a sua capacidade para gerar microestruturas mais finas do que outras fontes utilizadas em métodos de reparação tradicionais, como a soldadura por arco, conseguindo melhores propriedades mecânicas. Por último, o LMD utiliza-se num grande número de setores devido ao amplo leque de materiais disponíveis em forma de pó, desde ligas aeronáuticas até uma grande variedade de aços, como é o aço de ferramentas de trabalho a quente [4]. Resumindo, a tecnologia LMD apresenta uma grande versatilidade, tanto no que diz respeito a liberdade geométrica como a materiais.

Dentro dos seus principais nichos de aplicação, encontram-se os revestimentos de alto desempenho que permitem melhorar as propriedades superficiais do material base [5], assim como a reparação de geometrias complexas de valor acrescentado muito elevado presentes na indústria aeronáutica, nuclear e de moldes e matrizes [6], cujos componentes têm de suportar solicitações muito exigentes, tanto mecânicas como de fiabilidade.

Ao longo deste texto é analisado o estado de aplicação da referida tecnologia na indústria de moldes e matrizes, tanto para a reparação como para a geração de revestimentos. Além disso, reúnem-se as vantagens que esta alternativa proporciona em relação aos métodos convencionais já conhecidos.

As reparações de moldes e matrizes

A indústria de moldes e matrizes, tradicionalmente caracterizada pela produção de lotes pequenos e, em muitos casos, peças individuais, depara-se atualmente com novos desafios à medida que a economia mundial avança para a diminuição dos prazos de entrega e para a crescente diversidade de produtos [7]. Num cenário tão competitivo, a otimização destas ferramentas, juntamente com a extensão da sua vida útil assumem uma grande importância. Os moldes e as matrizes estão normalmente expostos a condições de trabalho severas, tais como altas solicitações sob elevadas temperaturas, ciclos térmicos, ambientes corrosivos e cargas cíclicas [8]. Como resultado, têm uma vida útil limitada e devem ser substituídos ou reparados, com o consequente custo económico. A esta limitada vida útil há que acrescentar o facto de os moldes e matrizes serem componentes complexos, que requerem uma grande precisão no que à sua geometria diz respeito e são geralmente fabricados com materiais difíceis de trabalhar, o que os transforma em componentes de elevado valor acrescentado. Consequentemente, a sua reparação chamou a atenção da indústria e foram desenvolvidos diversos procedimentos que se adequam às necessidades de cada caso concreto.

Os modos de falha dos moldes e matrizes estão diretamente relacionados com o tipo de processo no qual participam. De seguida, resumem-se alguns dos principais mecanismos de falha:

- Fissuração de carácter térmico: Este fenómeno deve-se aos elevados gradientes térmicos aos quais está sujeita a superfície dos moldes e matrizes. Os sucessivos ciclos de aquecimento e arrefecimento originam tensões de compressão e tração, respetivamente, o que leva à fissuração superficial [9]. Este é um modo de falha típico dos moldes e matrizes de trabalho a quente.

![Figura 1. Exemplo de fissura induzida pelos ciclos térmicos [10] Figura 1. Exemplo de fissura induzida pelos ciclos térmicos [10]](https://img.interempresas.net/fotos/2546203.jpeg)

- Desgaste: É a perda progressiva de material provocada pelas cargas cíclicas às quais os moldes e matrizes estão expostos, deteriorando assim o elemento e perdendo as tolerâncias [11].

- Deformação plástica: Este modo de falha ocorre igualmente nas ferramentas de trabalho a frio e a quente devido ao facto de a pressão de contacto exceder a tensão de fluência do material. Assim, as zonas que estão sujeitas a pressões e temperaturas extremas, assim como a longos períodos de contacto, como por exemplo, arestas afiadas ou protuberâncias, tendem a sofrer deformações plásticas.

![Figura 2. Exemplo de deformação plástica [12] Figura 2. Exemplo de deformação plástica [12]](https://img.interempresas.net/fotos/2546204.jpeg)

Figura 2. Exemplo de deformação plástica [12]

- Soldadura e corrosão: Devem-se a interações químicas entre a ferramenta e a peça de trabalho, o que resulta em soldaduras locais entre ambas ou efeitos de corrosão.

- Falha catastrófica: Este tipo de falha ocorre devido a um choque térmico e ao aquecimento da ferramenta, causando instabilidade nas propriedades mecânicas da mesma e a consequente falha [13].

A soldadura manual é a técnica de reparação mais popular para moldes e matrizes fissurados ou desgastados. Além disso, também pode ser utilizada para reparar arestas cortantes, assim como para corrigir erros de maquinagem ou alterações de design de última hora [14]. A soldadura não é um processo simples, visto que os aços de ferramentas que são normalmente utilizados nos moldes e matrizes são altamente ligados, e isto, juntamente com as elevadas temperaturas que atingidas no processo de soldadura, pode levar a um endurecimento local e à consequente fissuração. Contudo, os avanços nas tecnologias de fabrico fazem com que a reparação destes elementos seja uma realidade. Entre os diferentes métodos de soldadura disponíveis, os quais podem ser vistos na figura 3, a soldadura TIG (do inglês Tungsten Inert Gas) e a soldadura por plasma, PAW (Plasma Arc Welding), são processos de reparação tradicionais, ao passo que a utilização do LMD surgiu recentemente como uma alternativa aos mesmos.

![Figura 3. Reparações realizadas através de soldadura (a) TIG; (b) PAW; (c) LMD [15], [16] Figura 3. Reparações realizadas através de soldadura (a) TIG; (b) PAW; (c) LMD [15], [16]](https://img.interempresas.net/fotos/2546205.jpeg)

Aplicações do LMD no setor de moldes e matrizes

O processo de LMD caracteriza-se por uma adição de material muito rigorosa com uma mínima afetação térmica do material base, qualidades que o fazem destacar-se dos restantes. Assim, o LMD não só abre as portas a reparações de alta qualidade, mas também ao fabrico de geometrias complexas que não são viáveis através da aplicação de métodos convencionais, assim como ao desenvolvimento de revestimentos de alto desempenho.

Entre as principais aplicações do LMD podem distinguir-se as seguintes:

- Reparação de peças danificadas devido à utilização: Adiciona-se material nas zonas críticas que ficaram danificadas em consequência do processo no qual participam.

- Revestimentos superficiais: Têm como objetivo principal melhorar as propriedades termomecânicas em determinadas zonas ou em toda a superfície ativa do componente.

- Modificações geométricas de última hora: Desde que se inicia a produção até que se termina o molde ou matriz, podem ocorrer ligeiras alterações de design, o que em alguns casos obriga a adicionar material em zonas já maquinadas ou a criar geometrias que não existiam no design original.

- Operações de ajuste: No processo de ajuste das duas metades dos moldes, habitualmente executado em processos de conformação, procede-se à eliminação de material. Não obstante, em alguns casos poderá ser mais conveniente adicionar material.

Das quatro aplicações mencionadas, as duas primeiras são as que permitirão aumentar a vida útil dos moldes e matrizes, pelo que nas secções que se seguem abordam-se estes temas com maior profundidade.

O LMD nas reparações de moldes e matrizes

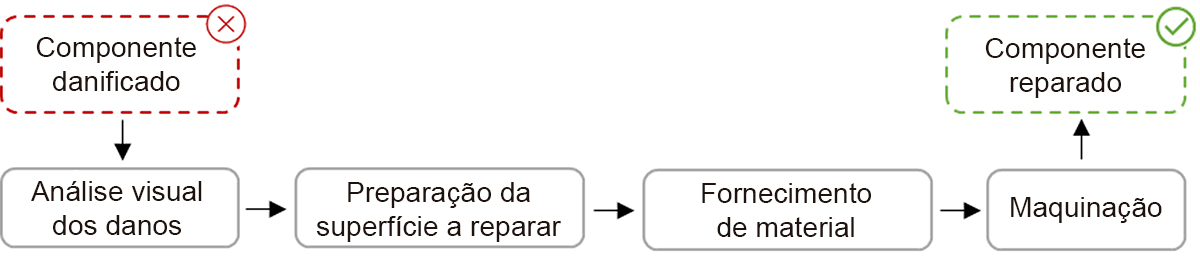

A reparação de moldes e matrizes é uma alternativa económica ao fabrico de novos componentes, especialmente quando se trata de peças complexas com um elevado valor acrescentado. Neste setor industrial é habitual que o processo de reparação seja realizado manualmente por um operário experiente. Deste modo, o resultado depende em grande medida do referido trabalhador e da sua destreza. O processo de reparação inclui a deteção de danos através de inspeção visual, eliminação das zonas danificadas e recarregamento através de soldadura manual. Por fim, é necessária uma última etapa de maquinagem que garanta as dimensões e o acabamento superficial finais no componente reparado [17].

Devido aos elevados custos associados à substituição e reparação destes componentes, o desenvolvimento de métodos que reduzam os referidos custos e melhorem a sua vida útil, assim como o seu desempenho durante a mesma, assumiu uma grande relevância [18]. A aplicação do processo LMD às reparações representa uma alternativa às tecnologias convencionais que permite realizar revestimentos, tanto em componentes completos como em zonas concretas, que possam ter sofrido deterioração. Esta técnica permite também o revestimento com diferentes materiais, ou inclusivamente a utilização de gradientes funcionais, o que possibilita a melhoria das propriedades mecânicas em relação ao componente original, com o objetivo de prolongar a sua vida útil ao longo do tempo. De igual modo, convém destacar que este processo de reparação é completamente automatizável e, portanto, o seu resultado é independente da destreza do operário.

Baseando-se num modelo tridimensional do componente a reparar, o processo LMD permite adicionar material nas zonas que assim o necessitem, de uma forma precisa e controlada, camada a camada. Isto permite uma reparação do componente mais ajustada à sua geometria. Além disso, a reduzida adição térmica que caracteriza este processo reduz consideravelmente as deformações do componente. O LMD caracteriza-se pela rápida solidificação do material, devido às elevadas velocidades de arrefecimento nele se verificam. Consequentemente, os aços de ferramenta disponibilizados através desta técnica são temperados, obtendo-se estruturas martensíticas com durezas que podem inclusivamente chegar a superar os 60 ou 65 HRC [19]. Além disso, a fina microestrutura gerada cumpre, e por vezes excede, os requisitos mecânicos e tribológicos dos componentes a reparar.

![Figura 6. Revestimento por LMD de uma ferramenta de forja [20] Figura 6. Revestimento por LMD de uma ferramenta de forja [20]](https://img.interempresas.net/fotos/2546208.jpeg)

Não obstante, a aplicação desta tecnologia não está isenta de desafios, visto que a soldabilidade dos aços de ferramenta utilizados para o fabrico de moldes e matrizes, assim como as estratégias de reparação, são ainda objeto de estudo. É por isso que ainda se realizam avanços na análise da influência dos parâmetros de processo e da qualidade da adição realizada, sejam a nível microestrutural ou das propriedades mecânicas, como podem ser a dureza, a fadiga ou o desgaste, entre outras. A este respeito, é frequente que a microestrutura e a dureza obtidas nos revestimentos difiram das do componente a reparar e que, além disso, sejam também diferentes entre as sucessivas camadas que formam o referido revestimento. É por isto que a aplicação de tratamentos térmicos posteriores ao processo de LMD adquire uma grande importância, visto que contribui para homogeneizar as propriedades dos materiais.

No entanto, isto não impediu a obtenção de resultados satisfatórios na reparação de moldes e matrizes. Desenvolveram-se, por exemplo, revestimentos superficiais com boas propriedades de resistência à corrosão, ao desgaste ou à fadiga térmica, entre outros. Assim, comprovou-se que os revestimentos com um maior teor de silício contribuem para melhorar o comportamento em relação à fadiga térmica, permitindo prolongar a vida útil dos componentes reparados [21]. A adição de ligas específicas mostra que, com os parâmetros de processo adequados, é possível melhorar a dureza do componente inicial, assim como as suas propriedades em relação ao desgaste. Por exemplo, existem evidências que indicam que, ao revestir aço de ferramentas de trabalho a quente AISI H13, o qual é amplamente utilizado em moldes e matrizes, com ligas ricas em vanádio, é possível aumentar a sua dureza até 64 HRC. Tudo isto associado ao facto de que, além disso, são geradas tensões residuais de compressão, contribuindo para o prolongamento da vida útil do componente [22]. De novo, ao revestir o referido material com ligas ricas em cobalto, como a Stellite®21, obtiveram-se melhorias no comportamento face ao desgaste. Mais concretamente, obteve-se 49% de melhoria no abrasivo e 67% no adesivo [18].

Deste modo, pode concluir-se que o processo LMD é uma alternativa adequada para ter em consideração na reparação de moldes e matrizes. Além disso, a correta seleção do material de revestimento, assim como dos parâmetros de processo, permitem amplas melhorias no que diz respeito à qualidade das reparações.

Revestimentos de alto desempenho

As exigências da indústria atual são cada vez mais críticas, visto que se requer que os componentes trabalhem devidamente em contextos corrosivos ou abrasivos e que resistam adequadamente a tensões resultantes de esforços térmicos [23]. Na indústria de moldes e matrizes, em particular, as ferramentas sofrem cargas cíclicas de natureza térmica e mecânica. Em consequência, é habitual que estes componentes sofram desgaste e danos localizados. Para se poder fazer frente a estas solicitações altamente exigentes, é necessário recorrer a materiais de alta qualidade, o que implica um grande impacto económico no fabrico do componente. Alternativamente, é possível recorrer à aplicação de revestimentos de alto desempenho, que permitem proteger ou reforçar localmente as superfícies dos componentes que sejam mais solicitadas. É por isto que é habitual a utilização de processos de hardfacing, revestimentos anticorrosivos ou operações de reparação como as mencionadas na secção anterior, com o objetivo de prolongar a vida útil dos componentes [23].

Alternativas para a geração de revestimentos

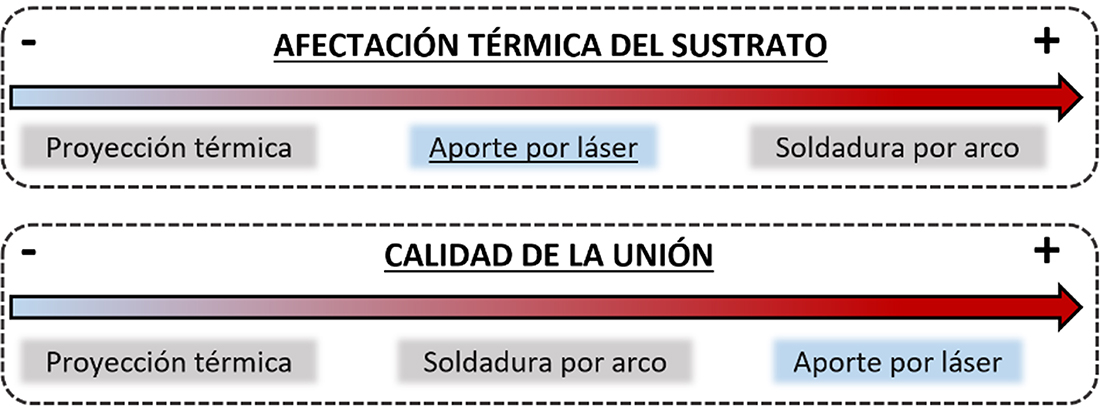

As técnicas de revestimento tradicionais mais utilizadas são as de projeção térmica ou a soldadura por arco (Figura 7). Dentro dos processos de projeção térmica destacam-se a projeção térmica por chama com fio (WFS), a projeção térmica com arco (AS), a projeção térmica de alta velocidade (HVOF), a projeção térmica por plasma (APS) e o Cold Spray. Por outro lado, dentro dos processos de soldadura por arco enquadram-se principalmente a soldadura por arco com elétrodo de metal revestido (SMAW), a soldadura por elétrodo consumível protegido (MIG/MAG) e a soldadura por arco submerso (SAW).

![Figura 7. Técnicas convencionais de revestimento: (A) Projeção térmica [24] e (B) Soldadura por arco [25] Figura 7. Técnicas convencionais de revestimento: (A) Projeção térmica [24] e (B) Soldadura por arco [25]](https://img.interempresas.net/fotos/2546209.jpeg)

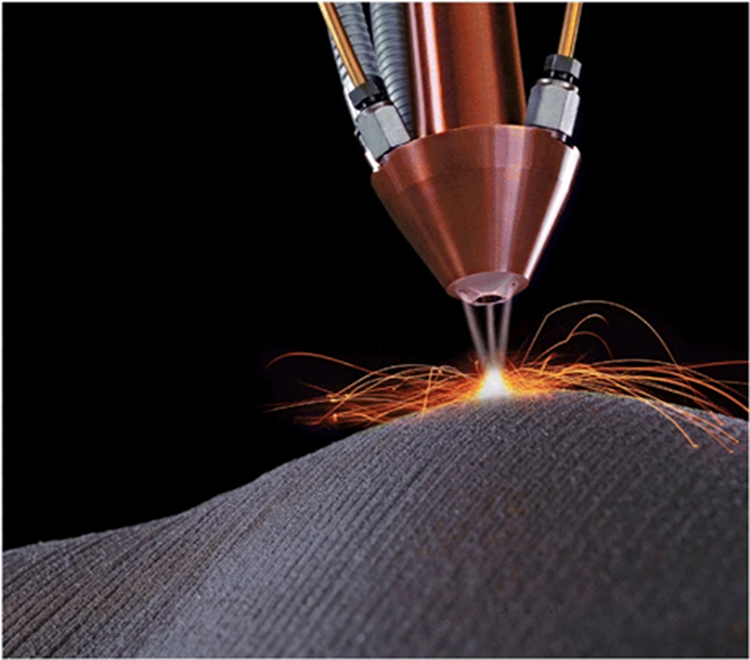

No entanto, a técnica do LMD surgiu como uma solução para as limitações que estes processos apresentam. Para assegurar a qualidade do revestimento é necessário garantir uma boa união entre este e o substrato. Embora tanto o processo de adição por laser como o de soldadura por arco se caracterizem por fundir o material de revestimento e o substrato, garantindo assim a união metalúrgica entre ambos, não é este o caso dos revestimentos realizados através de projeção térmica. Em função da técnica utilizada, a fusão total dos materiais não é assegurada e, portanto, nem sempre se obtém uma união metalúrgica. Em consequência, é mais provável que o revestimento falhe por delaminação. Por outro lado, é imperativo não deteriorar o substrato e conservar as suas propriedades durante o processo de revestimento. É por isso que as técnicas com uma adição energética muito local e precisa são especialmente interessantes. Das acima mencionadas, a soldadura por arco é relativamente agressiva com o substrato, gerando uma zona termicamente afetada bastante maior do que a adição por laser ou a projeção térmica (Figura 8). Esta elevada adição energética fomenta a geração de tensões residuais e de distorções geométricas nos componentes. Além disso, convém destacar que a possibilidade de automatizar o LMD é de vital importância no caso de revestimentos de moldes e matrizes, visto que estes costumam ter uma geometria complexa, e é necessário controlar permanentemente os diferentes parâmetros do processo de adição (Figura 9).

Desta forma, é possível gerar revestimentos de grande qualidade com propriedades específicas que permitem melhorar as propriedades superficiais de componentes de elevado valor acrescentado. Isto permite obter uma melhoria em termos de resistência ao desgaste, à corrosão e à oxidação a elevadas temperaturas. Além disso, esta técnica permite adicionar materiais com propriedades superiores no que diz respeito à homogeneidade, dureza e microestrutura, visto que é possível criar revestimento sem faltas de fusão nem porosidade.

Revestimentos com materiais compostos

O objetivo do revestimento de moldes e matrizes é, principalmente, dotar as superfícies de trabalho de uma maior dureza que resulte numa resistência superior ao desgaste. Com esta finalidade, é habitual a utilização de revestimentos comerciais de aços inoxidáveis martensíticos ou ligas com base de cobalto, como as Stellite® 6, 12 e 21.

Contudo, nas últimas décadas foi realizado um grande trabalho de investigação no âmbito do desenvolvimento de materiais com a finalidade de melhorar a eficiência dos mesmos e de obter materiais ad hoc que se adaptem a necessidades específicas, destacando-se entre eles os compósitos de matriz metálica ou MMC (do inglês Metal Matrix Composite). Foi demonstrado que através destes materiais é viável obter propriedades superiores e impossíveis de conseguir através de materiais homogéneos. A sua principal aplicação, atualmente, é o fabrico de revestimentos que confiram propriedades melhoradas às superfícies de componentes altamente requeridos, melhorando o seu desempenho e prolongando a sua vida útil [26]. Trata-se geralmente de compostos formados por uma liga metálica com base em Al, Ni, Co, Ti ou Fe e um reforço cerâmico com partículas de SiC, Al2O3 ou WC. Existem inúmeros estudos que sugerem que este tipo de revestimentos são adequados para a utilização em ferramentas da indústria de moldes e matrizes. Por exemplo, através de combinações de AISI H13 e TiC ou WC foram obtidos revestimentos com durezas da ordem de 60 HRC e 70 HRC, respetivamente. Além disso, demonstrou-se que a combinação de materiais desta natureza permite melhorar a resistência ao desgaste das superfícies tratadas até um fator de dez [26].

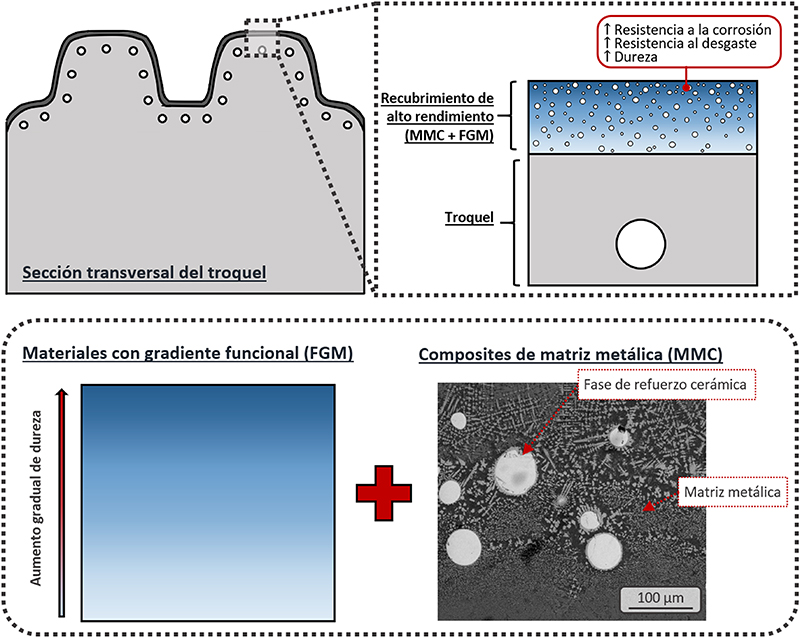

De igual modo, destacam-se os materiais com gradiente funcional ou FGM (do inglês Functionally Graded Material), pelo interesse que suscitaram tanto na indústria como no âmbito da investigação. Esta técnica consiste na introdução de um gradiente nas propriedades do material, seja através de uma variação da composição ou através de uma variação micro ou macroestrutural. Assim, obtém-se uma transição gradual das suas propriedades, permitindo gerar materiais adaptados às exigências de cada zona de um componente. A aplicação de FGM em revestimentos representa uma grande vantagem, visto que permite eliminar a transição repentina entre substrato e revestimento. Portanto, através da variação gradual de propriedades, em teoria, é possível reduzir a concentração de tensões na interface. No caso da indústria de moldes e matrizes, revestimentos desta natureza têm um grande potencial de aplicação, visto que permitem obter uma elevada dureza superficial com uma transição para um núcleo mais dúctil que assegura uma correta absorção de esforços, evitando a falha catastrófica da ferramenta. Além disso, a integração de MMC em FGM já demonstrou as suas capacidades no setor aeronáutico [27], de forma que, sendo escolhida uma combinação adequada de materiais, poderá adequar-se ao revestimento de ferramentas de injeção, estampagem, etc. (Figura 10)

A versatilidade dos FGM quando são combinados com os MMC permite obter materiais com excelentes propriedades, demonstrando uma maior resistência à oxidação quando os componentes estão sujeitos a cargas térmicas cíclicas, uma maior resistência ao desgaste, ou uma maior tenacidade, utilizando um único material com uma concentração variável da fase de reforço cerâmica [27].

Não obstante, o processamento deste tipo de materiais avançados não é fácil e é por isso que, apesar desta tecnologia ser conhecida desde finais dos anos 80, só agora se começou a utilizar e a investigar com maior sucesso. Isto é possível graças ao desenvolvimento de novas tecnologias, como o fabrico aditivo metálico e em particular o LMD, o qual, graças à sua grande versatilidade no que diz respeito ao processamento de materiais e à sua capacidade de adição multimaterial, permite o fabrico de FGM como MMC.

Sensores embutidos

Na sua definição mais básica, um sensor é um dispositivo que deteta uma influência externa e a traduz em informação. A sua utilização está amplamente difundida na indústria, onde é necessário monitorizar as propriedades e características dos processos, com a finalidade de se conseguir um melhor controlo sobre estes, atuando sobre os seus parâmetros de entrada. Um claro exemplo disso ocorre na indústria de moldes e matrizes, onde a temperatura e a pressão são parâmetros, não só de processo, mas também de controlo sobre o mesmo, e portanto a sua sensorização é de grande interesse.

A utilização habitual de sensores na indústria realiza-se sobre superfícies de fácil acesso, onde a instalação e substituição destes se faz de forma simples [28]. No entanto, a crescente necessidade de conhecimento, modelização e previsão dos processos levou ao desenvolvimento de tecnologias que permitam a aproximação destes sensores às zonas mais críticas, onde as falhas são observadas com maior frequência.

Os sensores embutidos, ou integrados, são concebidos com a intenção de satisfazer esta necessidade, sendo introduzidos nos componentes, em zonas próximas das superfícies ou pontos nos quais se pretende realizar a medição. Este tipo de sensores revelou-se muito eficaz na engenharia civil ou de estruturas [29], apesar de noutros setores se ter deparado com dificuldades devido ao tamanho, à metodologia de inserção e à problemática associada à conetividade, normalmente através de cabos. Contudo, alguns destes desafios foram superados, graças à miniaturização dos sensores e à utilização de tecnologias sem fios muito presentes na atualidade.

A capacidade das tecnologias aditivas em fabricar um componente camada a camada oferece a possibilidade de ter acesso ao interior deste durante a sua criação. Estes processos de fabrico permitem soluções interessantes para resolver a integração dos sensores numa peça. No entanto, existem desafios inerentes a estas tecnologias que devem ser superados para alcançar o referido objetivo. Um deles é o fraco acabamento superficial, habitual no fabrico aditivo, que interfere no contacto da zona de interesse com o sensor. A compatibilidade dos materiais é de vital importância, mais ainda quando podem existir grandes diferenças de temperaturas de fusão entre os materiais do sensor e da peça. Por último, são necessárias considerações especiais quando os processos aditivos são colocados em pausa, visto que podem formar-se interfaces que afetam negativamente a integridade da peça [30].

Apesar das dificuldades, na atualidade existem tecnologias aditivas capazes de realizar com sucesso a integração de sensores durante o fabrico de componentes. Entre elas, as tecnologias PBF (Powder Bed Fusion) e DED (Direct Energy Deposition) permitem colocar o fabrico em pausa para a inserção dos sensores e retomá-lo para o seu revestimento. Por sua vez, as tecnologias de Cold Spray são eficazes para revestir os sensores nos quais a diferença de temperaturas de fusão é importante, entre o seu encapsulamento e o material do componente [31]. Os processos DWTS (Direct Write Thermal Spray) permitem inclusivamente fabricar, de forma aditiva, termopares ad hoc sobre os componentes, que depois podem ser revestidos por outras tecnologias já mencionadas [32]. Naturalmente, o fabrico através de FDM (Fused Deposition Modeling) não é uma exceção e a criação de peças com eletrónica integrada é um facto, graças às baixas temperaturas de fusão de materiais como o PLA (ácido polilático), ABS (acrilonitrilo-butadieno-estireno), Nylon e outros [30].

Assim, as tecnologias aditivas permitem a criação de componentes inteligentes que disponibilizam informação durante o seu desempenho, quer sejam parâmetros de operação, tais como temperaturas, pressões, posição e aceleração, entre outros, ou também informação logística de localização ou identificação.

Referências

[1] T. Babuska, K.L. Johnson, T. Verdonik, S.R. Subia, B.A. Krick, D.F. Susan, A.B. Kustas, “An additive manufacturing design approach to achieving high strength and ductility intraditionally brittle alloys via laser powder bed fusion” Additive Manufacturing, 2020, vol 34, 101187

[2] J.I. Arrizubieta, J.E. Ruiz, M. Cortina, E. Ukar, A. Lamikiz, “Evaluación de la sobreacumulación de material en los cambios de dirección durante el proceso de aporte por láser mediante un modelo integral”. Revista Iberoamericana de Ingeniería Mecánica 2018, 22 (2), 3-12.

[3] E. Toyserkani, A. Khajepour, S. Corbin, “Laser cladding”, 2005, ISBN: 0-8493-2172-7

[4] Oerlikon Metco, 2020. Disponível em: https://www.oerlikon.com/metco/en/products-services/coating-materials/coating-materials-thermal-spray/metals-alloys-composites-blends/ Último acesso: 26 de maio de 2020

[5] X. Liu, O. El Fakir, Y. Zheng, M. Gharbi, L. Wang, “Effect of tool coatings on the interfacial heat transfer coefficient in hot stamping of aluminium alloys under variable contact pressure conditions” International Journal of Heat and Mass Transfer, 2019, vol.137, pp 74-83

[6] H. Gonzalez, J.I. Arrizubieta, A. Calleja, A. Lamikiz, “CAM development for additive manufacturing in turbo-machinery components” Procedia Manufacturing, 2013, vol 13 pp 802-809

[7] G. Schuh, M. Salmen, T. Kuhlmann, J. Wiese, Highly Iterative Product Development Within The Tool and Die Making Industry, Proc. CIRP, 61, 576-581, 2017

[8] W.R. Morrow, H. Qi, I. Kim, J. Mazumder, S.J. Skerlos, Environmental aspects of laser-based and conventional tool and die manufacturing, J. Clean. Prod., 15, 932-943, 2007.

[9] A. Srivastava, V. Joshi, R. Shivpuri, R. Bhattacharya, S. Dixit, A multilayer coating architecture to reduce heat checking of die surfaces, Surface and Coatings Technology, 163–164, 631-636, 2003

[10] L. Lavtar, T. Muhic, G. Kugler, M. Tercelj, “Analysis of the main types of damage on a pair of industrial dies for hot forging car steering mechanisms” Engineering Failure Analysis, vol 18, 2011 pp 1143-1152

[11] C. Chen, Y. Wang, H. Ou, Y. He, X. Tang, A review on remanufacture of dies and moulds, J. Clean. Prod., 64, 13-23, 2014

[12] A. Persson, S. Hogmark, J. Bergstörm, “Thermal fatigue cracking of surface engineered hot work tool steels” Surfdace & Coatings Techology, 2005, vol 191, pp. 216-227

[13] D. Klobcar, J. Tušek, Thermal stresses in aluminium alloy die casting dies, Comp. Mater. Sci., 43(4), 1147-1154, 2008.

[14] Welding of Uddeholm Tool Steels, Uddeholm, 2017. Disponível em: https://www.uddeholm.com/app/uploads/sites/45/2018/02/Uddeholm_welding_eng_1710_e7.pdf Último acesso: 12 de maio de 2020.

[15] F.J. Xu, Y.H. Lv, B.S. Xu, Y.X. Liu, F.Y. Shu, P. He, Effect of deposition strategy on the microstructure and mechanical properties of Inconel 625 superalloy fabricated by pulsed plasma arc deposition, Mater. Des., 45, 446-455, 2013.

[16] C.P. Paul, H. Alemohammad, E. Toyserkani, A. Khajepour, S. Corbin, Cladding of WC–12 Co on low carbon steel using a pulsed Nd:YAG laser, Mater Sci Eng, A, 464–1, 170-176, 2007.

[17] B. Denkena, M.A. Dittrich, K.M. Heide, Automatic re-contouring of repair-welded tool moulds, Proc. Manuf. 40, 45-50, 2019.

[18] J. Foster, C. Cullen, S. Fitzpatrick, G. Payne, L. Hall, J. Marashi, Remanufacture of hot forging tools and dies using laser metal deposition with powder and a hard-facing alloy Stellite 21®. Jnl Remanufactur, 9, 189–203, 2019.

[19] S. Jhavar, C.P. Paul, N.K. Jain, Causes of failure and repairing options for dies and molds: A review, Engineering Failure Analysis, 34, 519-535, 2013.

[20] Fraunhofer Institute for Laser technology, Laser Cladding, 2020. Disponible en: https://www.ilt.fraunhofer.de/en/technology-focus/laser-material-processing/cladding.html Último acesso: 12 de maio de 2020.

[21] M. Fazarinc, T. Muhic, A. Salej, D. Bombac, P. Fajfar, M. Tercelj, G. Kugler, Thermal fatigue testing of bulk functionally graded materials, Procedia Eng., 10, 692–697, 2011

[22] P. Kattire, S. Paul, R. Singha, W. Yan, Experimental characterization of laser cladding of CPM 9V on H13 tool steel for die repair applications, Journal of Manufacturing Processes, 20(3), 492-499, 2015.

[23] C. Brunner-Schwer, T. Petrat, B. Graf, M. Rethmeier, Highspeed-plasma-laser-cladding of thin wear resistance coatings: A process approach as a hybrid metal deposition technology, Vacuum 166, 123-126, 2019, https://doi.org/10.1016/j.vacuum.2019.05.003

[24] Hashtap (2020) Thermal Spray Coatings market – Worldwide & Regional Industry Size, Trends, Analysis, Statistics & Forecast!! Disponible en: https://www.hashtap.com/@shubham.gurav/thermal-spray-coatings-market-worldwide-regional-industry-size-trends-analysis-statistics-forecast-eDpBJqrDNg9R Último acesso: 11 de maio de 2020.

[25] Feworks (2019) Services. Disponible en: https://www.feworks.com.br/en/services/ Último acesso: 11 de maio de 2020.

[26] S. Oukach, B. Pateyron, L. Pawlowski, Physical and chemical phenomena occurring between solid ceramics and liquid metals and alloys at laser and plasma composite coatings formation: A review, Surface Science Reports 74(3), 213-241, 2019. https://doi.org/10.1016/j.surfrep.2019.06.001

[27] A. Ramakrishnan, G.P. Dinda, Functionally graded metal matrix composite of Haynes 282 and SiC fabricated by laser metal deposition, Materials & Design 179, 107877, 2019, https://doi.org/10.1016/j.mardes.2019.107877

[28] R. X. Gao, Z. Fan, D. O. Kazmer, Injection molding process monitoring using a selfenergized dual-parameter sensor, CIRP Annals – Manufacturing Technology, 57, 389–393, 2008.

[29] A. Ghazanfari, Wenbin Li, Ming C. Liu, Yiyang Zhuang, Jie Huang, Advanced ceramic components with embedded sapphire optical fiber sensors for high temperature applications, Materials and Design, 112, 197–206, 2016.

[30] D. Lehmhus, C Aumund-Kopp, F. Petzoldt, D. Godlinski, A. Haberkorn, V. Zöllmer, M. Busse, Customized Smartness: A Survey on links between Additive Manufacturing and Sensor Integration, Procedia Technology, 26, 284 – 301, 2016.

[31] P. Attridge, S. Bajekal, M. Klecka, X. Wu, S. Savulak, D. Viens, M. Carey, R. Gosselin, J. Miano, J. Needham, W. Rioux, J. Zacchio, and J. Mantese, Additively Manufactured IN718 Components with Wirelessly Powered and Interrogated Embedded Sensing, United States, 2017, https://doi.org/10.2172/1369567, https://www.osti.gov/servlets/purl/1369567 Último acesso: 15 de maio de 2020.

[32] K. Martinsen, L. T. Gellein, K. M. Boivie, Sensors embedded in surface coatings in injection moulding dies, Procedia CIRP, 62, 386 – 390, 2017.

REVISTAS

Media Partners

intermetal.pt

InterMETAL - Informação profissional para a indústria metalomecânica portuguesa